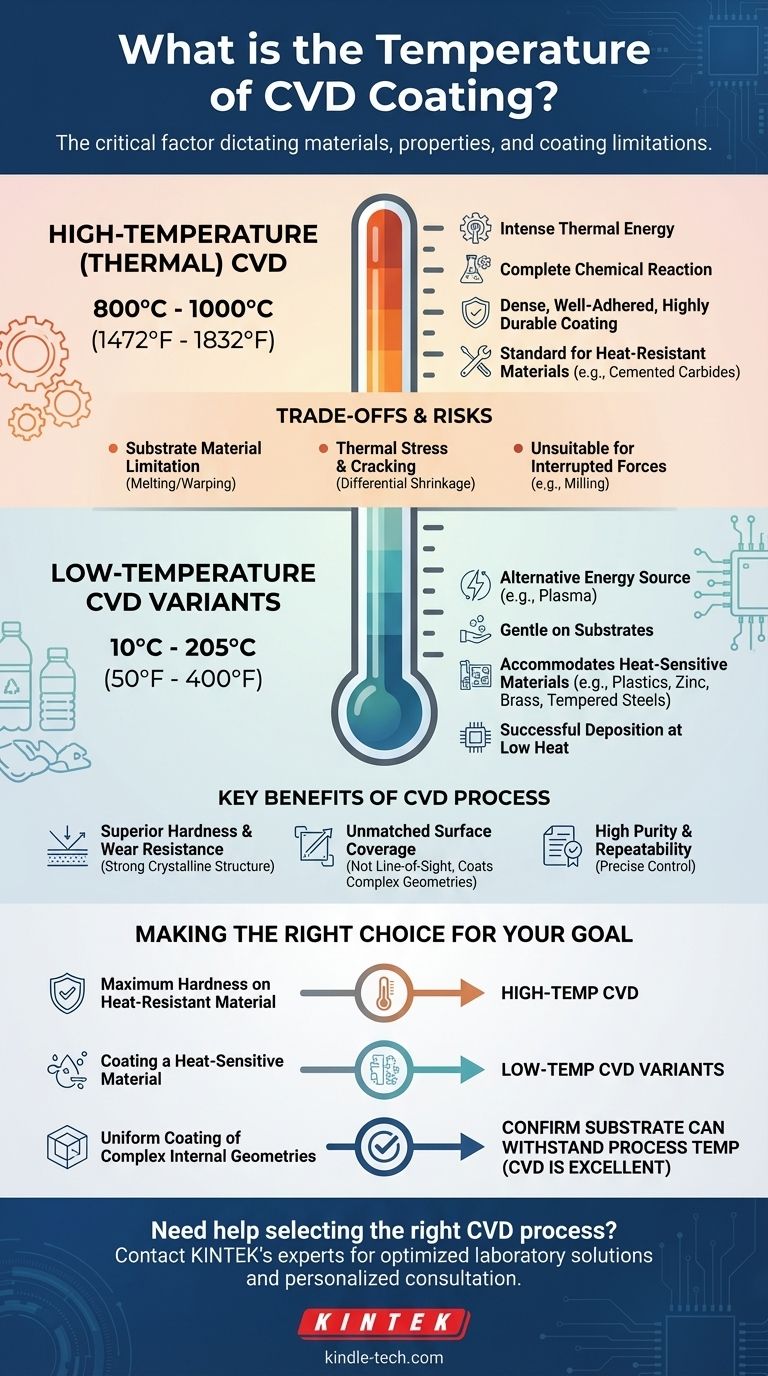

A temperatura de um processo de Deposição Química a Vapor (CVD) não é um valor único, mas sim uma faixa que depende inteiramente do tipo específico de CVD e do material que está sendo revestido. O CVD térmico tradicional opera em temperaturas extremamente altas, tipicamente entre 800°C e 1000°C (1472°F e 1832°F). No entanto, existem variantes especializadas de CVD de baixa temperatura que podem operar em temperaturas muito mais baixas, de aproximadamente 10°C a 205°C (50°F a 400°F), para acomodar materiais sensíveis ao calor.

O princípio central a ser compreendido é que a temperatura do processo é o fator mais crítico no CVD. Ela dita não apenas os materiais que você pode revestir, mas também as propriedades finais — e as potenciais fraquezas — do próprio revestimento.

O Papel Definidor da Temperatura no CVD

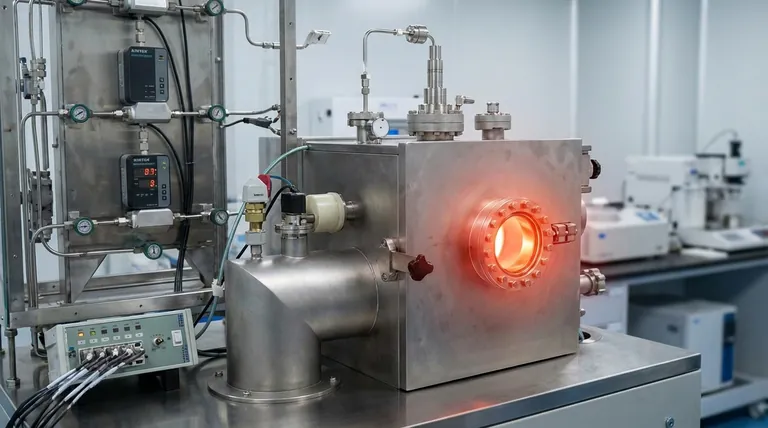

A temperatura em um processo CVD é o catalisador primário. Ela fornece a energia térmica necessária para iniciar reações químicas entre gases precursores, permitindo que se decomponham e depositem um filme sólido de alta pureza na superfície de um substrato.

CVD de Alta Temperatura (Térmico)

A forma mais comum de CVD depende de alto calor, tipicamente na faixa de 800°C a 1000°C. Essa intensa energia térmica garante uma reação química completa.

Isso resulta em um revestimento muito denso, bem aderido e altamente durável. É o processo padrão para materiais que podem suportar calor extremo, como carbonetos cimentados usados em ferramentas de corte.

Variantes de CVD de Baixa Temperatura

Para substratos que seriam danificados ou destruídos por altas temperaturas — como plásticos, zinco, latão ou certos aços — são necessários processos CVD especializados.

Esses métodos usam uma fonte de energia alternativa, como um plasma elétrico, para impulsionar a reação química. Isso permite uma deposição bem-sucedida em temperaturas muito mais baixas, às vezes tão baixas quanto 10°C a 205°C.

Compreendendo as Desvantagens do CVD de Alta Temperatura

Embora o CVD de alta temperatura produza revestimentos excepcionalmente duros, o próprio calor introduz limitações e riscos significativos que você deve considerar.

Limitação do Material do Substrato

Esta é a restrição mais significativa. A janela de processo de 800-1000°C exclui imediatamente qualquer material que derreta, deforme ou tenha suas propriedades fundamentais alteradas por temperaturas tão altas.

Risco de Estresse Térmico e Rachaduras

Durante a fase de resfriamento, o substrato e o novo revestimento encolhem em taxas diferentes. Essa diferença cria um imenso estresse de tração dentro do revestimento.

Em revestimentos mais espessos (10-20μm), esse estresse pode levar à formação de rachaduras finas. Embora nem sempre visíveis, essas micro-rachaduras podem se tornar pontos de falha sob impacto físico.

Inadequação para Certas Aplicações

O potencial de micro-rachaduras torna o CVD de alta temperatura menos adequado para aplicações que envolvem forças intermitentes ou inconsistentes, como fresagem. Cada impacto pode propagar as rachaduras, eventualmente fazendo com que o revestimento se solte ou lasque.

Principais Benefícios do Processo CVD

Apesar dos desafios impostos pela temperatura, o CVD oferece vantagens únicas que o tornam a escolha ideal para muitas aplicações.

Dureza Superior e Resistência ao Desgaste

O ambiente de alta energia do CVD térmico cria um revestimento com uma forte estrutura cristalina e excelente ligação ao substrato. Isso resulta em resistência superior à abrasão e ao desgaste em comparação com muitos outros processos.

Cobertura de Superfície Incomparável

Como o processo usa gases reativos dentro de uma câmara, o CVD não é um processo de "linha de visão". Ele pode revestir uniformemente todas as superfícies expostas de um objeto, incluindo canais internos complexos, furos cegos e roscas.

Alta Pureza e Repetibilidade

A natureza altamente controlada da reação química permite a criação de filmes excepcionalmente puros. Isso, combinado com o controle ambiental preciso, garante que o processo tenha excelente repetibilidade, o que é crítico para indústrias como a de semicondutores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha da temperatura do processo é fundamentalmente uma escolha sobre seu material e seu resultado desejado.

- Se seu foco principal é a dureza máxima em um material resistente ao calor (como carboneto cimentado): O CVD tradicional de alta temperatura (800-1000°C) é a escolha superior por sua excepcional resistência ao desgaste.

- Se seu foco principal é revestir um material sensível ao calor (como plástico, zinco ou aço temperado): Você deve especificar uma variante especializada de CVD de baixa temperatura que opere abaixo do limite de tolerância do material.

- Se seu foco principal é o revestimento uniforme de geometrias internas complexas: O CVD é uma excelente opção, mas você deve primeiro confirmar se o material do seu substrato pode suportar os requisitos térmicos do processo.

Em última análise, combinar a temperatura do processo com as limitações do seu substrato é a chave para alavancar com sucesso o poder da tecnologia CVD.

Tabela Resumo:

| Tipo de Processo CVD | Faixa de Temperatura Típica | Características Principais | Substratos Adequados |

|---|---|---|---|

| CVD de Alta Temperatura (Térmico) | 800°C - 1000°C (1472°F - 1832°F) | Dureza superior, revestimento denso, excelente resistência ao desgaste | Carbonetos cimentados, materiais resistentes ao calor |

| Variantes de CVD de Baixa Temperatura | 10°C - 205°C (50°F - 400°F) | Assistido por plasma, estresse térmico mínimo, suave em substratos | Plásticos, zinco, latão, aços temperados |

Precisa de ajuda para selecionar o processo CVD certo para sua aplicação específica?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório para tecnologias avançadas de revestimento. Nossos especialistas entendem o equilíbrio crítico entre os requisitos de temperatura e as limitações do substrato. Seja você trabalhando com materiais resistentes ao calor que exigem dureza máxima ou substratos delicados que necessitam de soluções de baixa temperatura, podemos ajudá-lo a otimizar seu processo CVD para resultados superiores.

Entre em contato conosco hoje para discutir seus desafios específicos de revestimento e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas para consulta e suporte personalizados.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como um sistema de reação de Deposição Química em Fase Vapor (CVD) modifica filmes de embalagem à base de nanomateriais? Aumentar a Durabilidade

- Por que o equipamento de Deposição Química em Fase Vapor (CVD) é utilizado na fabricação de filmes de nanotubos de carbono de alta taxa?

- O que é o método de Deposição Física de Vapor no crescimento de cristais? Um Guia para Filmes Finos de Alta Pureza

- Como a temperatura afeta a deposição? Domine a Ciência da Transformação de Gás para Sólido

- O que é a deposição de um filme sólido fino sobre um substrato a partir de precursores de vapor? Um Guia para PVD vs. CVD

- Como a evaporação é usada na indústria de manufatura? Revestimento de produtos com filmes de alto desempenho

- O que é a técnica de deposição por pulverização catódica com feixe de íons? Alcance Qualidade e Precisão de Filmes Finos Superiores

- O que é o método de deposição química? Um Guia para a Fabricação de Filmes Finos de Alto Desempenho