Em essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo usado para depositar filmes finos em um substrato a partir de um estado gasoso. Ao contrário da Deposição Química de Vapor (CVD) tradicional, que depende de altas temperaturas para impulsionar as reações químicas, a PECVD usa a energia de um plasma para iniciar essas reações em uma temperatura muito mais baixa. Isso permite o revestimento de uma gama mais ampla de materiais, incluindo aqueles sensíveis ao calor.

A principal vantagem da PECVD é a sua capacidade de usar energia de plasma em vez de alta energia térmica. Essa diferença fundamental possibilita a criação de filmes finos funcionais e de alta qualidade em materiais sensíveis à temperatura que seriam danificados por outros métodos.

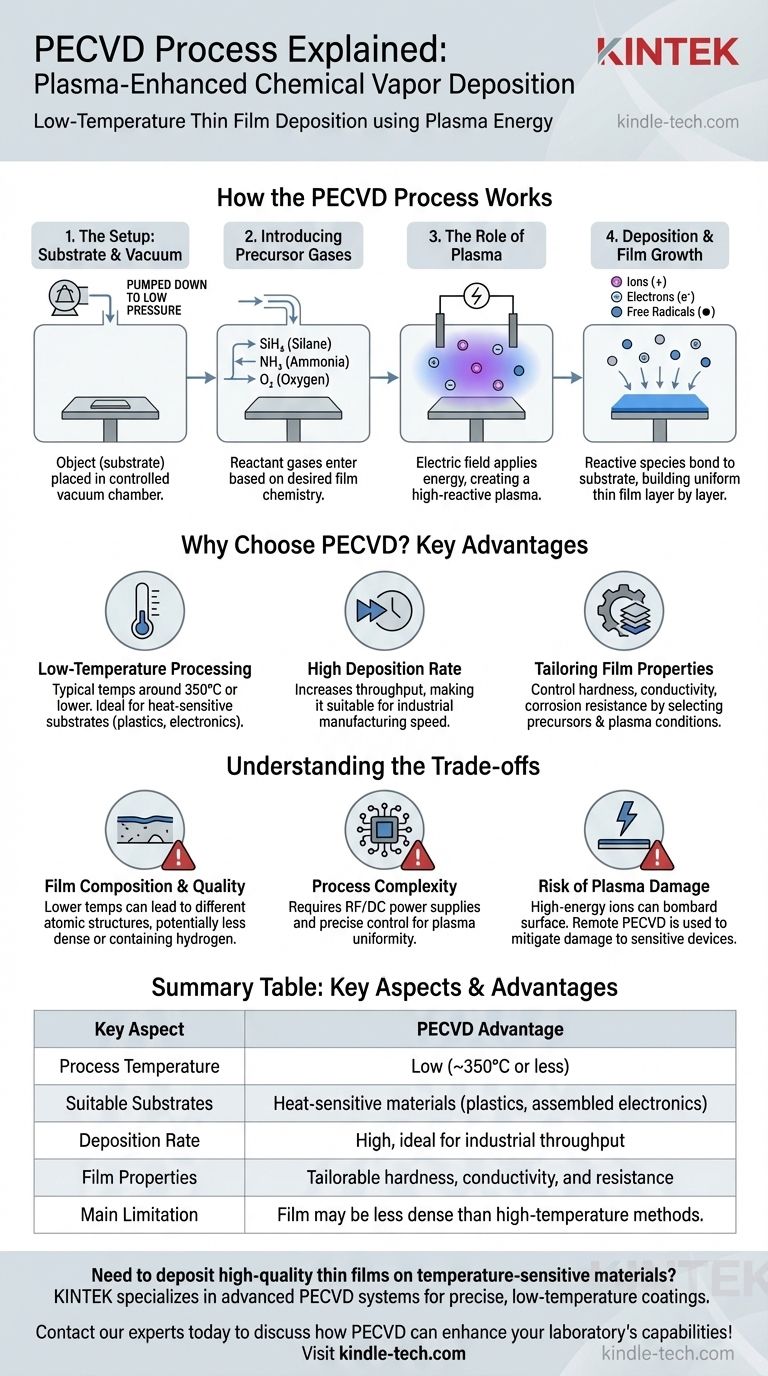

Como Funciona o Processo PECVD

Para entender a PECVD, é melhor dividi-la em suas etapas constituintes. Todo o processo ocorre dentro de uma câmara de vácuo controlada para garantir a pureza e a estabilidade do processo.

A Configuração: Substrato e Vácuo

Primeiro, o objeto a ser revestido, conhecido como substrato, é colocado dentro da câmara de reação. A câmara é então bombeada para uma baixa pressão, criando um vácuo que remove contaminantes.

Introdução dos Gases Precursores

Gases reatores, também conhecidos como precursores, são então introduzidos na câmara. A química gasosa específica é escolhida com base nas propriedades desejadas do filme final. Por exemplo, gases contendo silício são usados para criar filmes de dióxido de silício ou nitreto de silício.

O Papel do Plasma

Esta é a etapa definidora da PECVD. Um campo elétrico é aplicado através de eletrodos dentro da câmara, acendendo os gases precursores e transformando-os em um plasma, frequentemente visto como uma descarga de brilho característica.

Este plasma é um estado de matéria de alta energia onde as moléculas de gás são fragmentadas em uma mistura de íons, elétrons e radicais livres altamente reativos. Essa energia é o que impulsiona as reações químicas necessárias, substituindo a necessidade de calor extremo.

Deposição e Crescimento do Filme

As espécies químicas reativas criadas no plasma então se difundem em direção ao substrato. Ao atingir a superfície mais fria do substrato, elas reagem e se ligam, depositando um filme sólido e fino. Este processo se constrói camada por camada, formando um revestimento uniforme com espessura e propriedades cuidadosamente controladas.

Por Que Escolher a PECVD?

A PECVD não é apenas uma de várias opções; ela resolve desafios de engenharia específicos que outros métodos não conseguem abordar facilmente.

A Vantagem da Baixa Temperatura

O benefício mais significativo é a baixa temperatura de processamento, tipicamente em torno de 350°C ou até menos. A CVD tradicional pode exigir temperaturas superiores a 600-800°C. Isso torna a PECVD ideal para revestir plásticos, dispositivos eletrônicos montados e outros substratos que não suportam calor elevado.

Alta Taxa de Deposição

Em comparação com algumas outras técnicas de baixa temperatura, como a CVD de Baixa Pressão (LPCVD), a PECVD geralmente tem uma taxa de deposição mais alta. Isso aumenta o rendimento, tornando-a muito valiosa para a fabricação industrial, onde a velocidade é um fator crítico.

Adaptação das Propriedades do Filme

As propriedades do filme final estão diretamente ligadas aos gases precursores e às condições do plasma. Ao selecionar cuidadosamente os precursores, os engenheiros podem adaptar as características do filme, como sua dureza, condutividade elétrica, resistência à corrosão ou propriedades ópticas, para uma aplicação específica.

Entendendo as Compensações

Nenhum processo é perfeito. Ser um consultor de confiança significa reconhecer as limitações e os potenciais inconvenientes de uma tecnologia.

Composição e Qualidade do Filme

Como a PECVD opera em temperaturas mais baixas, os filmes resultantes podem ter uma estrutura atômica diferente daqueles de processos de alta temperatura. Eles podem ser menos densos ou conter elementos incorporados do gás precursor, como hidrogênio. Isso não é necessariamente um defeito, mas é uma consideração crítica de projeto.

Complexidade do Processo

O uso de fontes de alimentação de RF ou CC para gerar e sustentar o plasma adiciona uma camada de complexidade ao equipamento e ao controle do processo. Gerenciar a uniformidade do plasma é crucial para alcançar um revestimento consistente em todo o substrato.

O Risco de Danos pelo Plasma

Em algumas configurações, os íons de alta energia dentro do plasma podem bombardear fisicamente a superfície do substrato. Embora isso possa ser benéfico para a adesão do filme, também pode causar danos a dispositivos eletrônicos sensíveis. Técnicas avançadas como a PECVD Remota, onde o plasma é gerado longe do substrato, foram desenvolvidas para mitigar esse risco.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das restrições e do resultado desejado do seu projeto.

- Se seu foco principal é revestir substratos sensíveis ao calor: A PECVD é frequentemente a escolha padrão e superior devido à sua temperatura de processamento fundamentalmente mais baixa.

- Se seu foco principal é alcançar a maior pureza e densidade de filme possível: Você pode precisar avaliar métodos de alta temperatura como a LPCVD, mas deve ponderar isso em relação aos limites térmicos do seu substrato.

- Se seu foco principal é o rendimento rápido de produção para materiais robustos: A alta taxa de deposição da PECVD a torna um candidato muito forte para aplicações em escala industrial.

Ao entender seu mecanismo central e as compensações, você pode alavancar efetivamente a PECVD para projetar superfícies de materiais para uma função específica.

Tabela de Resumo:

| Aspecto Chave | Vantagem da PECVD |

|---|---|

| Temperatura do Processo | Baixa (~350°C ou menos) |

| Substratos Adequados | Materiais sensíveis ao calor (plásticos, eletrônicos montados) |

| Taxa de Deposição | Alta, ideal para rendimento industrial |

| Propriedades do Filme | Dureza, condutividade e resistência adaptáveis |

| Principal Limitação | O filme pode ser menos denso do que em métodos de alta temperatura |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis à temperatura? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a alcançar revestimentos precisos e de baixa temperatura para suas necessidades de pesquisa ou produção. Nossa experiência garante que você obtenha a solução certa para revestir plásticos, eletrônicos e outros substratos delicados. Entre em contato com nossos especialistas hoje para discutir como a PECVD pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição