Embora tecnicamente possível em ambientes de pesquisa, a Deposição Química de Vapor Assistida por Plasma (PECVD) raramente é o método industrial ideal ou padrão para depositar filmes metálicos puros. O desafio central não reside na capacidade de depositar o material, mas em alcançar a alta pureza e a baixa resistividade elétrica exigidas pela maioria das aplicações. Para metalização, outras técnicas como a Deposição Física de Vapor (PVD) ou o CVD térmico padrão são esmagadoramente preferidas.

A decisão de usar PECVD é impulsionada pela sua vantagem de baixa temperatura, que é crítica para a deposição de filmes dielétricos. No entanto, para a deposição de metais condutores, essa vantagem é quase sempre superada pela qualidade superior do filme, pureza e menor custo oferecidos por métodos como sputtering (PVD) ou CVD térmico.

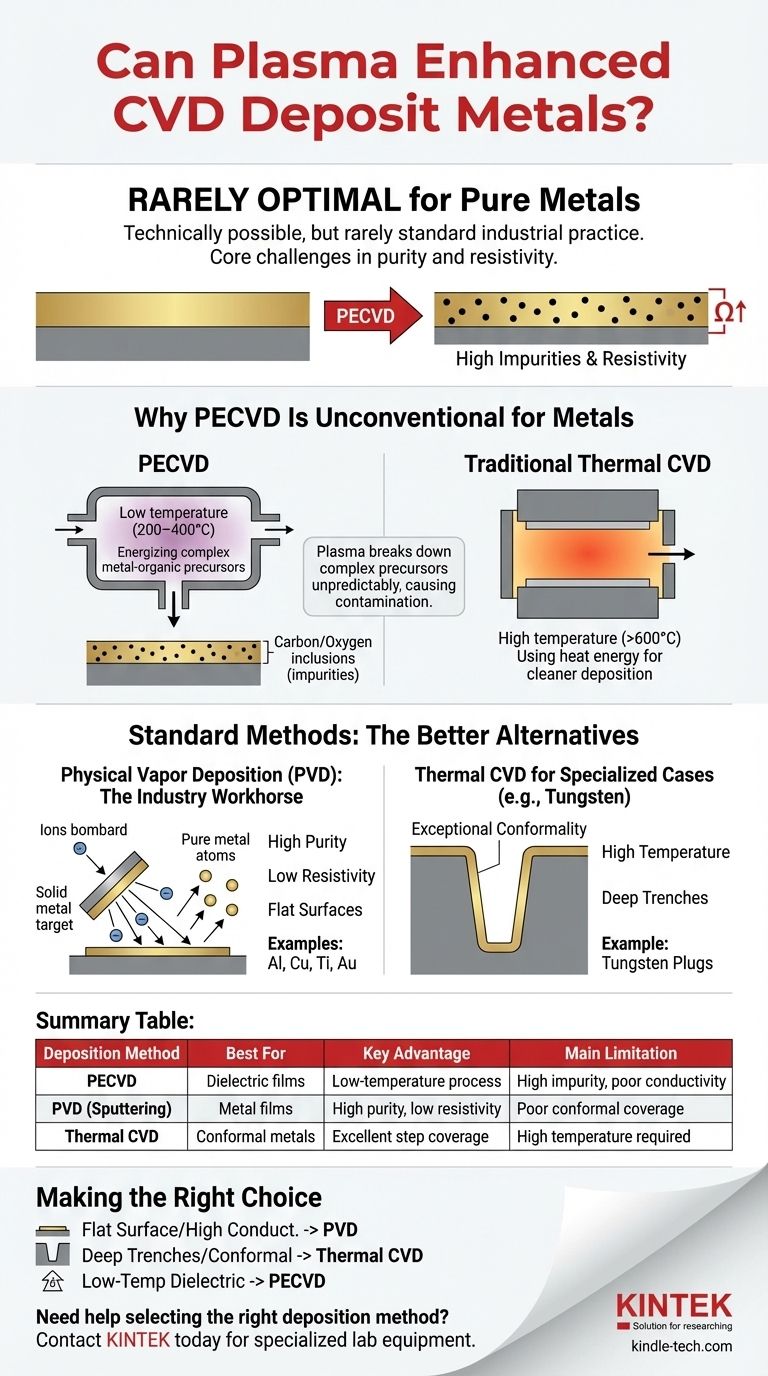

Por que o PECVD é uma Escolha Inconvencional para Metais

Para entender por que o PECVD não é a primeira opção para metais, devemos primeiro distingui-lo de outros métodos de deposição. A escolha da técnica é sempre uma função do material que está sendo depositado e das propriedades desejadas do filme final.

O Papel do Plasma vs. Calor

O PECVD usa um plasma energizado para decompor os gases precursores, permitindo a deposição em baixas temperaturas (tipicamente 200-400°C). Esta é a sua vantagem definidora.

Em contraste, o CVD térmico tradicional usa altas temperaturas (frequentemente >600°C) para fornecer a energia para a reação química. Embora mais quente, este processo térmico pode ser "mais limpo" para certas químicas.

O Problema do Precursor

Para CVD de qualquer tipo, é necessário um gás precursor volátil contendo o átomo que se deseja depositar. Para metais, estes são frequentemente compostos metalorgânicos complexos.

Em um ambiente de plasma, essas moléculas complexas podem se estilhaçar de maneiras imprevisíveis, levando à incorporação de impurezas de carbono ou oxigênio no filme em crescimento. Essas impurezas aumentam drasticamente a resistividade elétrica do filme, anulando o propósito de depositar um condutor.

Impacto na Qualidade do Filme

A métrica principal para uma camada metálica é a baixa resistividade (alta condutividade). Devido à contaminação dos precursores, os metais depositados por PECVD geralmente têm resistividade significativamente maior do que aqueles depositados por outros métodos.

Além disso, o bombardeio do plasma pode, às vezes, levar a uma estrutura cristalina e densidade do filme piores, degradando ainda mais o desempenho elétrico.

Métodos Padrão para Deposição de Metais: As Melhores Alternativas

Dadas as limitações do PECVD para metalização, a indústria confia em outros dois métodos principais, cada um com um propósito distinto.

Deposição Física de Vapor (PVD): O Cavalo de Batalha da Indústria

O PVD, mais comumente sputtering, é a escolha padrão para depositar filmes metálicos finos como alumínio, cobre, titânio e ouro.

No sputtering, íons de um plasma bombardeiam um alvo metálico sólido, ejetando átomos que então revestem o substrato. Este processo é limpo, rápido e produz filmes de altíssima pureza com excelente condutividade.

CVD Térmico para Casos Especializados (ex: Tungstênio)

Sua referência à deposição de Tungstênio (W) é um exemplo perfeito de onde o CVD térmico se destaca. É usado para formar "plugs" condutores que conectam diferentes camadas de um dispositivo semicondutor.

A grande vantagem do W-CVD térmico é sua excepcional conformidade—a capacidade de revestir perfeitamente o fundo e as paredes laterais de trincheiras muito profundas e estreitas (características de alta relação de aspecto). Métodos PVD de linha de visão não conseguem fazer isso de forma eficaz. As altas temperaturas necessárias para o W-CVD térmico são aceitáveis nestas fases iniciais de fabricação.

Compreendendo os Compromissos

Nenhuma técnica de deposição é universalmente superior; cada uma envolve compromissos críticos. Escolher a correta requer alinhar os pontos fortes da técnica com a necessidade primária da sua aplicação.

PECVD: Melhor para Dielétricos de Baixa Temperatura

O ponto forte do PECVD é seu processo de baixa temperatura. Isso o torna o padrão da indústria para a deposição de filmes dielétricos (ex: nitreto de silício, dióxido de silício) sobre camadas de dispositivos concluídas que contêm metais e não podem suportar altas temperaturas.

PVD (Sputtering): Melhor para Condutores de Alta Qualidade

O PVD é o campeão para a deposição de filmes metálicos de alta qualidade e baixa resistividade para interconexões e eletrodos. Sua principal limitação é a cobertura deficiente sobre topografia complexa e não planar.

CVD Térmico: Melhor para Metais Conformais

O CVD térmico é uma ferramenta especializada usada quando a cobertura conformal é o requisito mais crítico, como no caso de preencher vias profundas com tungstênio. Seu requisito de alta temperatura é sua principal desvantagem.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de deposição deve ser guiada pelo requisito principal do filme que você está criando.

- Se seu foco principal é criar interconexões ou eletrodos de alta condutividade em uma superfície majoritariamente plana: PVD (sputtering) é o método superior e mais econômico.

- Se você precisa preencher trincheiras profundas de alta relação de aspecto com um material condutor conformal: CVD térmico, particularmente para tungstênio, é a solução estabelecida na indústria.

- Se sua restrição principal é um orçamento de temperatura extremamente baixo para depositar um isolante dielétrico: PECVD é a ferramenta ideal para o trabalho, mas não é uma escolha padrão para metais puros.

Compreender esses compromissos fundamentais entre os mecanismos de deposição é a chave para selecionar a ferramenta certa para fabricar dispositivos confiáveis e de alto desempenho.

Tabela de Resumo:

| Método de Deposição | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| PECVD | Filmes dielétricos | Processo de baixa temperatura | Alta impureza, baixa condutividade |

| PVD (Sputtering) | Filmes metálicos | Alta pureza, baixa resistividade | Cobertura conformal deficiente |

| CVD Térmico | Metais conformais | Excelente cobertura de degraus | Alta temperatura necessária |

Precisa de ajuda para selecionar o método de deposição correto para sua aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição de filmes finos. Se você está trabalhando com sistemas PVD para filmes metálicos de alta pureza ou precisa de soluções especializadas de CVD térmico para revestimentos conformais, nossos especialistas podem ajudá-lo a escolher o equipamento ideal para seus requisitos específicos.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e processos de fabricação com tecnologia de deposição confiável e de alto desempenho.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a alta temperatura para o revestimento DLC? Maximize o Desempenho com os Limites Térmicos Corretos

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é o papel de um sistema de bombeamento a vácuo em PECVD de organossilício? Atingir 1,9 Pa para Deposição de Filmes Ultrapuros

- O PECVD pode depositar metais? Descubra os métodos superiores para filmes finos de metal puro

- Que gás é usado em PECVD? Um Guia para Misturas de Gás Precursor, Transportador e Dopante

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Como a frequência de operação da fonte de alimentação de RF afeta o processo PECVD? Otimizar a Densidade e Uniformidade do Filme

- Como o PECVD facilita filmes nanocompósitos de Ru-C? Síntese de Filmes Finos de Precisão a Baixa Temperatura