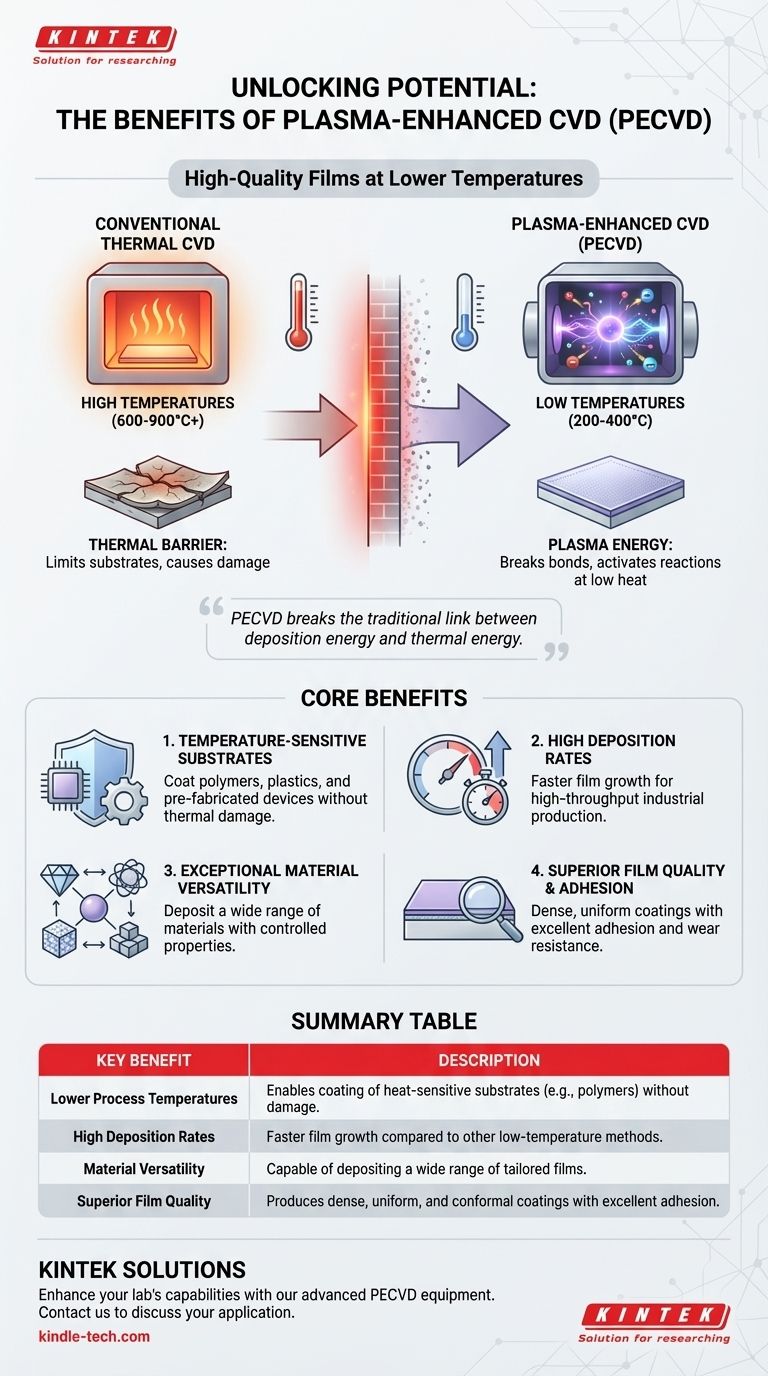

A principal vantagem da Deposição Química de Vapor Assistida por Plasma (PECVD) é a sua capacidade de depositar filmes uniformes e de alta qualidade a temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) convencional. Isso é alcançado usando um plasma rico em energia para decompor os gases precursores, em vez de depender apenas do calor elevado. Essa diferença fundamental permite altas taxas de deposição e a capacidade de revestir uma gama muito maior de materiais, incluindo aqueles sensíveis à temperatura.

A PECVD quebra a ligação tradicional entre a energia de deposição e a energia térmica. Ao usar o plasma para ativar as reações químicas, ela permite que processos de alta energia ocorram em um ambiente de baixa temperatura, que é a fonte de seus benefícios mais significativos.

Como o Plasma Redefine o Processo de Deposição

Para entender os benefícios da PECVD, é essencial primeiro entender as limitações que ela foi projetada para superar.

A Barreira Térmica da CVD Convencional

A CVD térmica convencional requer temperaturas muito altas, muitas vezes excedendo 600-900°C. Esse calor fornece a energia de ativação necessária para que os gases precursores reajam e formem um filme sólido na superfície do substrato.

Este requisito de alta temperatura limita severamente os tipos de substratos que podem ser usados. Materiais como plásticos, polímeros ou muitos dispositivos semicondutores com camadas metálicas pré-existentes não suportam tal calor sem derreter, deformar ou degradar.

O Papel da Energia do Plasma

A PECVD contorna essa barreira térmica introduzindo energia em uma forma diferente: um campo eletromagnético (tipicamente de radiofrequência) que acende um plasma.

Este plasma é um gás parcialmente ionizado contendo uma mistura de elétrons de alta energia, íons e radicais neutros. Os elétrons energéticos colidem com as moléculas do gás precursor, quebrando suas ligações químicas e criando espécies altamente reativas.

Resultado: Um Sistema de Baixa Temperatura e Alta Energia

Essas espécies reativas podem então se depositar no substrato e formar um filme de alta qualidade sem a necessidade de alta energia térmica. A temperatura em massa do processo pode ser mantida muito mais baixa, muitas vezes na faixa de 200-400°C.

Essencialmente, o plasma fornece a energia de ativação que o calor fornece na CVD convencional. Isso cria uma janela de processamento única que é de baixa temperatura e alta energia.

Benefícios Principais do Método PECVD

Este ambiente de baixa temperatura e alta energia se traduz diretamente em várias vantagens poderosas para a engenharia e fabricação de materiais.

Deposição em Substratos Sensíveis à Temperatura

Este é, sem dúvida, o benefício mais crítico da PECVD. A capacidade de depositar revestimentos duráveis e funcionais em polímeros, plásticos e wafers semicondutores totalmente fabricados sem causar danos térmicos abre inúmeras aplicações que são impossíveis com a CVD térmica.

Altas Taxas de Deposição

A alta densidade de espécies reativas geradas pelo plasma geralmente leva a um crescimento de filme significativamente mais rápido em comparação com outros métodos de baixa temperatura. Altas taxas de deposição, às vezes atingindo centenas de micrômetros por hora para materiais específicos como filmes de diamante, tornam a PECVD ideal para produção industrial e aplicações de alto rendimento.

Versatilidade Excepcional de Materiais

A PECVD não se limita a uma única classe de material. É uma técnica altamente versátil capaz de produzir uma ampla gama de filmes com propriedades controladas.

Isso inclui materiais elementares, ligas, filmes vítreos e amorfos, e até mesmo materiais policristalinos ou monocristalinos altamente estruturados, como diamante. Os parâmetros do processo podem ser ajustados para controlar precisamente a microestrutura final.

Qualidade Superior do Filme e Adesão

Apesar das baixas temperaturas, a natureza energética do processo de plasma promove excelente adesão do filme ao substrato. Também permite o crescimento de revestimentos densos, uniformes e conformais que podem cobrir uniformemente superfícies complexas e não planas. Isso resulta em filmes com excelente resistência ao desgaste, resistência química e propriedades elétricas ou térmicas ajustadas.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. Ser um consultor eficaz significa reconhecer as compensações inerentes à escolha da PECVD.

Complexidade Aumentada do Sistema

Os reatores PECVD são mais complexos do que seus equivalentes de CVD térmica. Eles exigem equipamentos adicionais, incluindo geradores de energia de RF ou CC, redes de casamento de impedância e sistemas de vácuo mais sofisticados, o que pode aumentar os custos iniciais de configuração e manutenção.

Potencial para Danos Induzidos por Plasma

Os mesmos íons de alta energia que permitem a deposição em baixa temperatura podem, se não forem devidamente controlados, causar danos à superfície do substrato ou ao filme em crescimento. Esta pode ser uma preocupação em aplicações eletrônicas sensíveis, e os engenheiros de processo devem ajustar cuidadosamente os parâmetros do plasma para mitigar esse risco.

Potencial para Incorporação de Impurezas

Os gases usados para criar o plasma (como hidrogênio ou argônio) podem ser incorporados ao filme em crescimento como impurezas. Embora às vezes este seja um efeito deliberado (passivação), pode ser um efeito colateral indesejável que altera as propriedades do filme em comparação com um filme mais puro crescido via CVD de alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PECVD e outro método de deposição deve ser impulsionada pelos requisitos específicos do seu substrato e pelas propriedades de filme desejadas.

- Se seu foco principal é revestir substratos sensíveis ao calor: A PECVD é a escolha definitiva devido às suas temperaturas de processo fundamentalmente mais baixas.

- Se seu foco principal é alcançar a mais alta pureza de filme possível para um material simples: A CVD térmica convencional pode ser preferível, pois evita impurezas potenciais relacionadas ao plasma e complexidade do sistema.

- Se seu foco principal é o rendimento industrial em peças grandes ou complexas: A combinação da PECVD de altas taxas de deposição e capacidades de revestimento conforme a torna uma poderosa ferramenta de fabricação.

Ao dissociar a reação de deposição do calor elevado, a PECVD fornece uma capacidade única e poderosa para a ciência de materiais moderna.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Temperaturas de Processo Mais Baixas | Permite o revestimento de substratos sensíveis ao calor (por exemplo, polímeros, plásticos) sem danos. |

| Altas Taxas de Deposição | Crescimento de filme mais rápido em comparação com outros métodos de baixa temperatura, ideal para produção de alto rendimento. |

| Versatilidade de Materiais | Capaz de depositar uma ampla gama de filmes, de amorfos a policristalinos, com propriedades ajustadas. |

| Qualidade Superior do Filme | Produz revestimentos densos, uniformes e conformais com excelente adesão e resistência ao desgaste. |

Pronto para aprimorar as capacidades do seu laboratório com a Deposição Química de Vapor Assistida por Plasma?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de pesquisa e produção. Se você está trabalhando com substratos sensíveis à temperatura ou precisa de deposição de filmes de alta qualidade e alto rendimento, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir como as soluções de PECVD da KINTEK podem beneficiar sua aplicação específica e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição