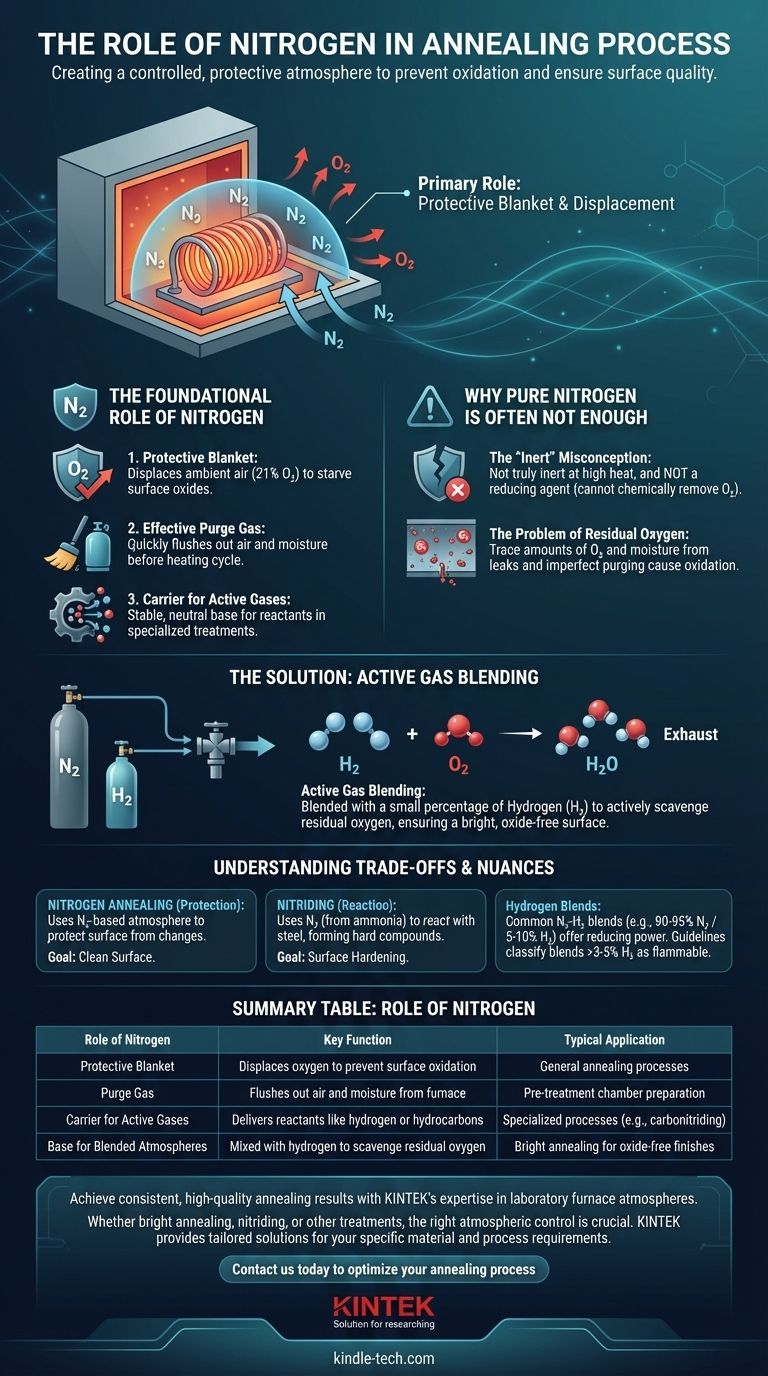

Nos processos de recozimento, o papel principal do nitrogênio é criar uma atmosfera controlada e protetora que desloca o oxigênio, prevenindo assim a oxidação, a formação de carepa e a descoloração na superfície do metal. Ele serve como um "cobertor" gasoso fundamental e também pode atuar como carreador para outros gases quimicamente ativos necessários para tratamentos térmicos mais especializados.

O nitrogênio é melhor entendido não como um escudo inerte perfeito, mas como o ponto de partida essencial para o controle da atmosfera. Como ele não consegue remover quimicamente o oxigênio residual, ele é quase sempre misturado com uma pequena quantidade de um gás ativo — tipicamente hidrogênio — para alcançar um ambiente verdadeiramente protetor e livre de óxidos.

O Papel Fundamental do Nitrogênio

O nitrogênio é o gás de trabalho para criar uma atmosfera base em muitas operações de tratamento térmico. Sua função pode ser dividida em três papéis distintos, mas relacionados.

Um Cobertor Protetor

O propósito mais fundamental de introduzir nitrogênio em um forno de recozimento é deslocar o ar ambiente, que contém cerca de 21% de oxigênio.

Ao criar um ambiente rico em nitrogênio, você priva a superfície da peça metálica quente do oxigênio necessário para formar óxidos (carepa ou mancha).

Um Gás de Purga Eficaz

Antes que o ciclo de aquecimento comece, a câmara do forno deve ser purgada de qualquer ar remanescente. O nitrogênio é ideal para esta tarefa.

Sua alta taxa de fluxo pode expelir rápida e economicamente o oxigênio e a umidade, preparando o forno para a atmosfera de tratamento desejada.

Um Carreador para Gases Ativos

Em processos mais complexos, como carbonitretação ou certos tipos de brasagem, o nitrogênio serve como um gás carreador estável e neutro.

Quantidades específicas de gases ativos, como hidrocarbonetos (metano, propano) ou amônia, são misturadas ao fluxo base de nitrogênio. O papel do nitrogênio aqui é entregar esses reagentes à superfície do metal de maneira altamente controlada e diluída.

Por Que o Nitrogênio Puro Muitas Vezes Não É Suficiente

Embora o nitrogênio seja excelente em deslocar o oxigênio, ele tem uma limitação crítica que impede seu uso em estado puro para recozimento de alta qualidade.

O Equívoco do "Inerte"

Embora seja frequentemente referido como inerte, o nitrogênio não é verdadeiramente inerte, especialmente em altas temperaturas de recozimento. Mais importante, ele não é um agente redutor.

Isso significa que ele pode deslocar o oxigênio, mas não tem a capacidade de reagir quimicamente e remover qualquer oxigênio que permaneça ou entre no forno através de pequenos vazamentos.

O Problema do Oxigênio Residual

Nenhum forno é perfeitamente vedado, e a purga nunca é 100% eficiente. Vestígios de oxigênio e umidade estarão sempre presentes.

Quando o metal é aquecido, esse oxigênio residual é mais do que suficiente para causar oxidação superficial, frustrando o propósito de uma atmosfera protetora para aplicações que exigem um acabamento brilhante e limpo.

A Solução: Mistura com Gás Ativo

Para neutralizar o oxigênio residual, o nitrogênio é quase sempre misturado com uma pequena porcentagem de um gás redutor, mais comumente hidrogênio (H₂).

O hidrogênio "sequestra" ativamente qualquer oxigênio livre (O₂) reagindo com ele para formar vapor d'água (H₂O), que é então expelido do forno. Essa ação de limpeza química é o que garante uma superfície verdadeiramente brilhante e livre de óxidos.

Compreendendo as Trocas e Nuances

Usar nitrogênio de forma eficaz requer entender a distinção entre diferentes processos e a importância do controle preciso.

Recozimento com Nitrogênio vs. Nitretação

Esses termos são frequentemente confundidos, mas descrevem processos fundamentalmente diferentes.

Recozimento com Nitrogênio usa uma atmosfera à base de nitrogênio para proteger o metal de mudanças químicas, como a oxidação. O objetivo é uma superfície limpa.

A Nitretação, inversamente, é um processo de endurecimento superficial que usa nitrogênio (frequentemente de amônia dissociada) para reagir com o aço, formando compostos de nitreto duros na superfície.

O Papel das Misturas com Hidrogênio

Misturas de nitrogênio-hidrogênio (N₂-H₂) são comuns, mas a porcentagem de hidrogênio é importante. Uma mistura típica pode ser de 90-95% de nitrogênio e 5-10% de hidrogênio para um forte poder redutor.

No entanto, por razões de segurança, algumas diretrizes agora classificam qualquer mistura com mais de 3-5% de hidrogênio como inflamável. Misturas abaixo desse limite podem ser consideradas não inflamáveis, oferecendo uma maneira mais segura de obter o sequestro de oxigênio.

O Controle é Fundamental

O sucesso de qualquer processo de recozimento depende de um controle atmosférico rigoroso. As taxas de fluxo e as proporções da mistura de gás são determinadas por uma "receita" pré-definida, específica para o material, a geometria da peça e o resultado desejado.

Sem o controle adequado, a atmosfera pode falhar em ser protetora ou, no caso de misturas de gás ativo, pode alterar inadvertidamente a química superficial da peça.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a atmosfera correta, você deve primeiro definir seu objetivo principal para o processo de tratamento térmico.

- Se seu foco principal é prevenir a oxidação básica em peças não críticas: Uma purga de nitrogênio de alta pureza pode ser suficiente, mas acarreta o risco de alguma descoloração superficial.

- Se seu foco principal é alcançar um acabamento brilhante e livre de óxidos (Recozimento Brilhante): Uma mistura de nitrogênio-hidrogênio (N₂-H₂) é essencial para sequestrar ativamente qualquer oxigênio residual e garantir uma superfície limpa.

- Se seu foco principal é alterar a química superficial (por exemplo, endurecimento): Você precisa de uma atmosfera especializada onde o nitrogênio é um carreador para gases ativos, como visto nos processos de nitretação ou carbonitretação.

Em última análise, entender o nitrogênio não como um escudo perfeito, mas como uma base controlável para a atmosfera do seu forno é a chave para alcançar resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Papel do Nitrogênio | Função Principal | Aplicação Típica |

|---|---|---|

| Cobertor Protetor | Desloca o oxigênio para prevenir a oxidação superficial | Processos gerais de recozimento |

| Gás de Purga | Expulsa o ar e a umidade do forno | Preparação da câmara de pré-tratamento |

| Carreador para Gases Ativos | Entrega reagentes como hidrogênio ou hidrocarbonetos | Processos especializados (por exemplo, carbonitretação) |

| Base para Atmosferas Misturadas | Misturado com hidrogênio para sequestrar o oxigênio residual | Recozimento brilhante para acabamentos livres de óxido |

Alcance resultados de recozimento consistentes e de alta qualidade com a experiência da KINTEK em atmosferas de fornos de laboratório.

Se você está trabalhando com recozimento brilhante, nitretação ou outros tratamentos térmicos, o controle atmosférico correto é crucial. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções adaptadas aos requisitos específicos do seu material e processo.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a otimizar seu processo de recozimento para qualidade superficial e desempenho superiores.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação