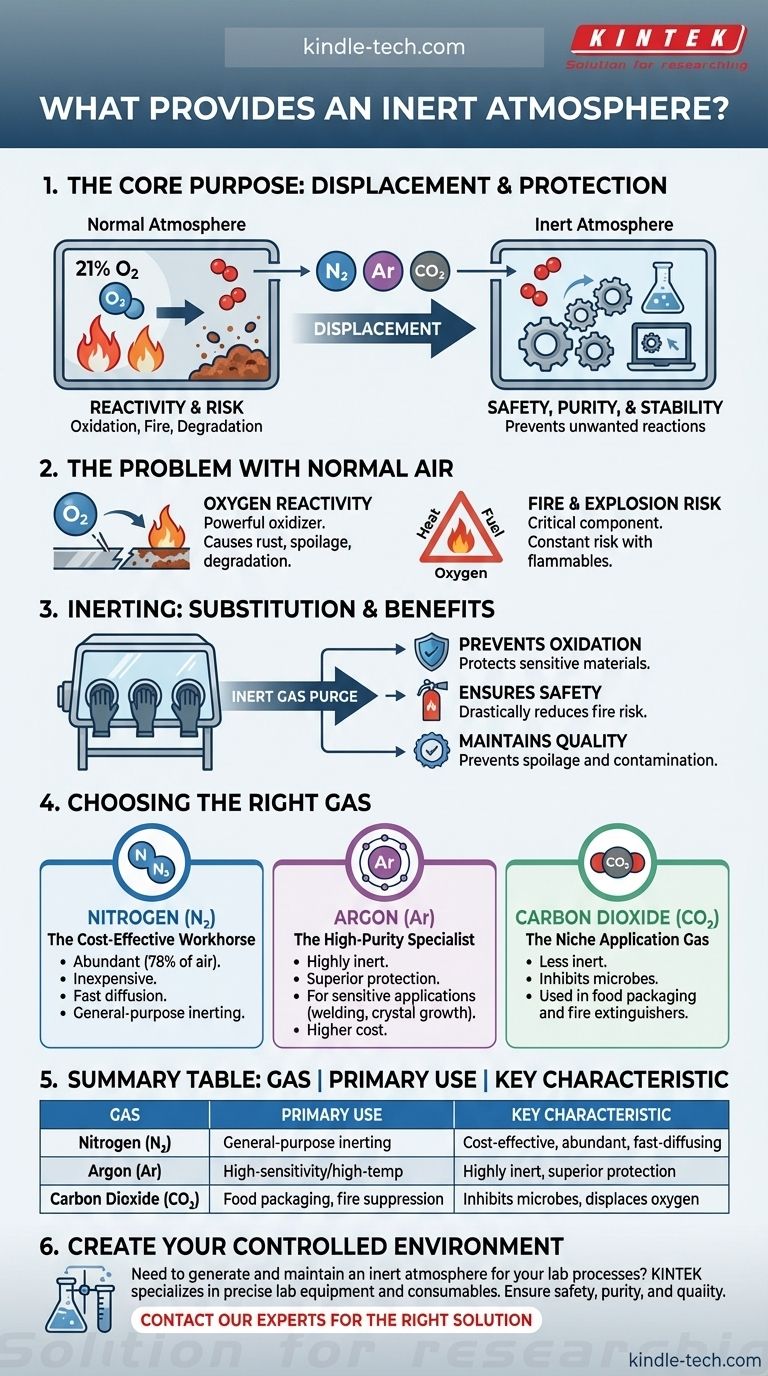

Uma atmosfera inerte é criada deslocando o ar ambiente em um espaço com um gás não reativo. Os gases mais comuns usados para este fim são o nitrogênio (N2), o argônio (Ar) e o dióxido de carbono (CO2). Cada gás é escolhido com base em suas propriedades específicas e nos requisitos da aplicação.

O objetivo principal de uma atmosfera inerte não é simplesmente preencher um espaço, mas sim remover estrategicamente gases reativos — principalmente oxigênio — para prevenir reações químicas indesejadas, como oxidação, degradação ou combustão.

Por que uma Atmosfera Normal é Frequentemente o Problema

Uma atmosfera padrão é um ambiente altamente reativo. Entender por que ela precisa ser substituída é a chave para entender a inertização.

A Reatividade do Oxigênio

O ar que respiramos é composto por aproximadamente 21% de oxigênio. Embora essencial para a vida, o oxigênio é um poderoso agente oxidante.

Isso significa que ele reage prontamente com outras substâncias, causando mudanças químicas. Essas mudanças são frequentemente indesejáveis, levando à ferrugem em metais, deterioração de alimentos e degradação de produtos químicos sensíveis.

O Risco de Incêndio e Explosão

O oxigênio também é um componente crítico do triângulo do fogo (calor, combustível e oxigênio).

Em ambientes com materiais inflamáveis, a presença de oxigênio atmosférico cria um risco constante de incêndio ou explosão. A remoção do oxigênio quebra efetivamente o triângulo do fogo e mitiga esse perigo.

Como uma Atmosfera Inerte Resolve o Problema

A inertização é um processo de substituição. Ao inundar um espaço fechado com um gás não reativo, você expulsa fisicamente, ou purga, o oxigênio reativo.

O Princípio do Deslocamento

Gases inertes são escolhidos porque são quimicamente estáveis e não participam prontamente em reações químicas na maioria das condições.

Quando introduzido em um recipiente, caixa de luvas (glovebox) ou vaso de processamento, o gás inerte reduz a concentração de oxigênio a um nível onde reações como oxidação ou combustão não podem ocorrer.

Principais Benefícios da Inertização

Este processo oferece várias vantagens críticas em diversas indústrias:

- Previne Oxidação e Degradação: Protege eletrônicos sensíveis, produtos farmacêuticos e produtos químicos contra danos.

- Garante Segurança: Reduz drasticamente o risco de incêndio e explosão no processamento e armazenamento de produtos químicos.

- Mantém Pureza e Qualidade: Previne a deterioração na embalagem de alimentos e bebidas e evita contaminação na fabricação de alta tecnologia.

Compreendendo as Compensações ao Escolher um Gás

Embora vários gases possam ser usados, a escolha não é arbitrária. Envolve equilibrar desempenho, custo e as necessidades específicas da aplicação.

Nitrogênio: O Cavalo de Batalha Custo-Benefício

O nitrogênio é, de longe, o gás de inertização mais comum. É abundante (constituindo cerca de 78% da nossa atmosfera), relativamente barato de produzir e eficaz para a maioria das aplicações. Sua alta taxa de difusão permite que ele preencha um espaço de forma rápida e uniforme.

Argônio: O Especialista em Alta Pureza

O argônio é mais inerte que o nitrogênio e é usado para aplicações altamente sensíveis. Em temperaturas muito altas, o nitrogênio ainda pode reagir com certos metais.

Para processos como soldagem especializada ou crescimento de cristais, o argônio oferece um nível superior de não reatividade. Esse desempenho, no entanto, tem um custo mais elevado.

Dióxido de Carbono: O Gás para Aplicações de Nicho

O dióxido de carbono é menos inerte que o nitrogênio ou o argônio, mas é usado em cenários específicos. Na embalagem de alimentos, ele não apenas desloca o oxigênio, mas também ajuda a inibir o crescimento de alguns micróbios. Também é comumente usado em extintores de incêndio.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o gás correto é uma questão de alinhar suas propriedades com seu objetivo principal.

- Se seu foco principal for inertização de uso geral e custo-benefício: O Nitrogênio (N2) é a escolha padrão e mais prática para a grande maioria das aplicações.

- Se seu foco principal for proteger materiais altamente sensíveis ou processos de alta temperatura: O Argônio (Ar) oferece o maior grau de não reatividade, justificando seu custo mais alto.

- Se seu foco principal for preservação de alimentos ou tipos específicos de supressão de incêndio: O Dióxido de Carbono (CO2) pode fornecer benefícios únicos além da simples inertização.

Em última análise, criar uma atmosfera inerte é uma estratégia fundamental para controlar um ambiente químico para garantir segurança, qualidade e estabilidade.

Tabela de Resumo:

| Gás | Caso de Uso Principal | Característica Chave |

|---|---|---|

| Nitrogênio (N₂) | Inertização de uso geral | Custo-benefício, abundante, difusão rápida |

| Argônio (Ar) | Processos de alta sensibilidade/alta temperatura | Altamente inerte, proteção superior |

| Dióxido de Carbono (CO₂) | Embalagem de alimentos, supressão de incêndio | Inibe micróbios, desloca oxigênio |

Precisa criar um ambiente controlado e inerte para seus processos laboratoriais? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para gerar e manter atmosferas inertes para aplicações que vão desde o manuseio de materiais sensíveis até a síntese química. Garanta a segurança, pureza e qualidade do seu trabalho — entre em contato com nossos especialistas hoje mesmo para encontrar a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual o papel de um forno de atmosfera de alta temperatura em ligas de alta entropia Al0.5CoCrFeNi? Otimizar Fase & Microestrutura

- Quais são os benefícios do processamento a vapor em ferro sinterizado? Aumente a Resistência, o Desgaste e a Resistência à Corrosão Hoje

- Qual gás é usado em fornos de recozimento? O papel do hidrogênio na proteção dos seus materiais

- Quais são os perigos potenciais ao trabalhar com gases inertes? A Ameaça Silenciosa e Mortal da Asfixia

- Como os fornos de atmosfera de laboratório facilitam a sinterização de espumas de Ti2AlC? Obtenha cerâmicas porosas de alta resistência

- Como um forno de recozimento de alta temperatura influencia o desempenho de catalisadores Pt3Mn? Domine a Ordem Atômica

- O que é a atmosfera endotérmica? Um Guia para o Tratamento Térmico de Precisão do Aço

- Por que um ambiente de oxigênio de alta pureza fornecido por um forno atmosférico é necessário durante o estágio de calcinação do pó de espinélio de magnésio e alumínio (MgAl2O4)?