Quando se trata de tratamento térmico, não existe uma faixa de temperatura única. O processo não é uma operação monolítica, mas sim uma categoria de tratamentos térmicos altamente específicos. Embora as temperaturas possam atingir até 2.400°F (1315°C), a temperatura precisa necessária depende inteiramente do material que está sendo tratado e das propriedades físicas específicas que você pretende alcançar.

O princípio central a ser compreendido é que "tratamento térmico" é um processo orientado por objetivos. A temperatura correta não é um valor genérico, mas uma variável crítica determinada pelo material específico e sua transformação pretendida — seja endurecer, amaciar ou aliviar tensões internas.

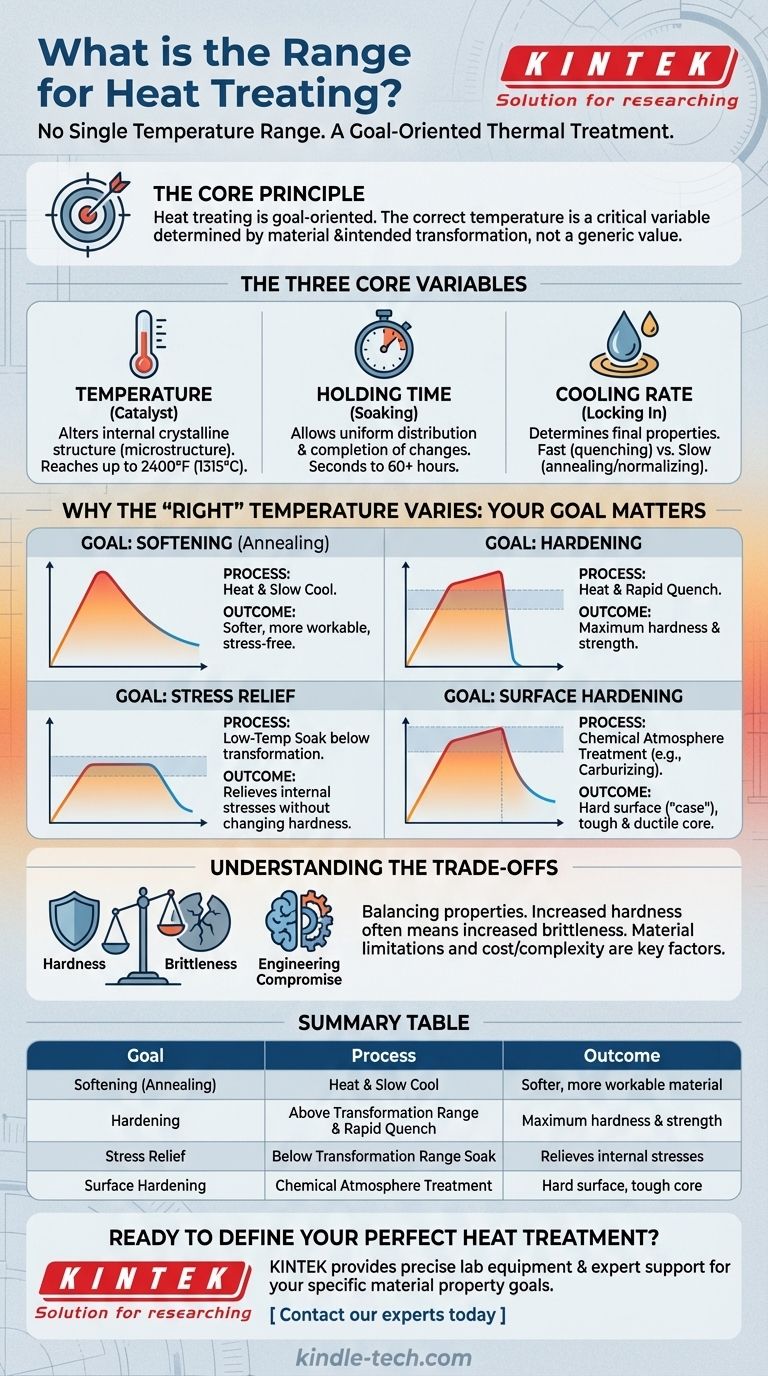

As Três Variáveis Centrais do Tratamento Térmico

Qualquer resultado de tratamento térmico é regido por uma interação precisa de três fatores. Entender essas variáveis é a chave para entender por que as faixas de temperatura variam tão drasticamente.

O Papel da Temperatura

A temperatura é o catalisador da mudança. Aquecer um metal ou polímero a um ponto específico altera sua estrutura cristalina interna, conhecida como sua microestrutura.

Para muitos aços, isso envolve aquecer acima de uma "faixa de transformação" crítica onde a estrutura do material se torna receptiva à mudança. Outros processos, como o alívio de tensões, usam intencionalmente temperaturas abaixo dessa faixa para evitar alterar as propriedades centrais.

A Importância do Tempo de Permanência

Uma vez atingida a temperatura alvo, o material é mantido nela por uma duração específica, uma etapa frequentemente chamada de "imersão" (soaking). Isso permite que a temperatura se distribua uniformemente e que as mudanças microestruturais se completem em toda a peça.

Este tempo de permanência pode variar de alguns segundos para tratamentos de superfície a mais de 60 horas para componentes grandes ou processos de recozimento especializados.

O Fator Crítico da Taxa de Resfriamento

As propriedades finais do material são travadas pelo processo de resfriamento. A taxa de resfriamento — seja ela feita rapidamente em água ou salmoura (têmpera), mais lentamente em óleo, ou muito lentamente em ar parado (normalização) — é tão crítica quanto a temperatura de aquecimento.

Um resfriamento rápido aprisiona a nova estrutura endurecida, enquanto um resfriamento lento permite que uma estrutura mais macia e mais dúctil se forme.

Por Que a "Temperatura Certa" Varia Tão Drasticamente

O objetivo específico do tratamento é o fator principal que dita a temperatura, o tempo e o método de resfriamento. Diferentes objetivos exigem perfis térmicos fundamentalmente diferentes.

Objetivo: Amaciamento (Recozimento)

Para tornar um material mais macio e trabalhável, utiliza-se um processo de recozimento. Isso envolve aquecer o material a uma temperatura específica e depois resfriá-lo muito lentamente, permitindo que a estrutura interna se torne uniforme e livre de tensões.

Objetivo: Endurecimento

Para alcançar a dureza e resistência máximas, um material é aquecido acima de sua temperatura de transformação e depois resfriado rapidamente em um processo chamado têmpera. A alta temperatura cria uma estrutura cristalina específica, e o resfriamento rápido a fixa no lugar.

Objetivo: Alívio de Tensão

Após processos como soldagem, conformação ou usinagem pesada, uma peça pode conter tensões internas significativas. Um tratamento térmico de temperatura mais baixa, bem abaixo da faixa de transformação, pode ser aplicado para aliviar essas tensões sem alterar a dureza ou resistência fundamental do material.

Objetivo: Endurecimento Superficial (Cementação)

Às vezes, apenas a superfície de uma peça precisa ser dura para resistência ao desgaste, enquanto o núcleo deve permanecer resistente e dúctil. Processos como cementação ou nitretação aquecem a peça em uma atmosfera química específica para alterar a composição da camada superficial, criando uma "casca" dura.

Entendendo os Compromissos

A escolha de um processo de tratamento térmico é uma questão de compromissos de engenharia. Você está sempre equilibrando propriedades concorrentes para alcançar o desempenho ideal para uma aplicação específica.

Dureza vs. Fragilidade

Um compromisso muito comum é que o aumento da dureza quase sempre aumenta a fragilidade. Uma peça totalmente temperada pode ser extremamente resistente ao desgaste, mas pode estilhaçar sob impacto brusco. É por isso que um processo secundário de temperatura mais baixa chamado revenimento é frequentemente realizado após o endurecimento para reduzir a fragilidade e aumentar a tenacidade.

Limitações do Material

A liga específica dita as possibilidades. Um aço simples de baixo carbono não pode ser significativamente endurecido apenas por tratamento térmico porque lhe faltam os elementos de liga necessários (como carbono). Cada material tem um conjunto único de limiares de temperatura e resultados potenciais definidos por sua composição.

Custo e Complexidade

Processos simples como alívio de tensão ou normalização são relativamente diretos. Em contraste, processos altamente controlados como tratamento térmico a vácuo ou nitretação oferecem resultados e controle superiores, mas exigem equipamentos especializados e aumentam significativamente os custos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar os parâmetros corretos de tratamento térmico, você deve primeiro definir seu objetivo principal.

- Se seu foco principal é amaciar um material para conformação: Você provavelmente usará um processo de recozimento, que envolve aquecimento controlado e resfriamento muito lento.

- Se seu foco principal é alcançar a dureza superficial máxima e resistência ao desgaste: Você precisa de um processo de endurecimento superficial como cementação ou nitretação, que modifica a química da superfície.

- Se seu foco principal é alcançar alta resistência e dureza em toda a peça: Você usará um processo de endurecimento total que envolve aquecimento acima da faixa de transformação seguido por uma têmpera rápida.

- Se seu foco principal é remover tensões internas de soldagem ou usinagem: Você usará um processo de alívio de tensão em uma temperatura cuidadosamente escolhida para estar abaixo do ponto de transformação do material.

Em última análise, a temperatura não é uma faixa para escolher, mas um alvo preciso ditado pelo seu material e sua missão.

Tabela Resumo:

| Objetivo | Faixa de Temperatura Típica | Processo Chave | Resultado |

|---|---|---|---|

| Amaciamento (Recozimento) | Varia conforme o material | Aquecimento e resfriamento lento | Material mais macio e trabalhável |

| Endurecimento | Acima da faixa de transformação | Aquecimento e têmpera rápida | Dureza e resistência máximas |

| Alívio de Tensão | Abaixo da faixa de transformação | Imersão em baixa temperatura | Alivia tensões internas |

| Endurecimento Superficial | Varia conforme o processo | Tratamento em atmosfera química | Superfície dura, núcleo resistente |

Pronto para definir o tratamento térmico perfeito para seu material e missão?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório precisos e o suporte especializado necessários para atingir seus objetivos específicos de propriedades do material. Se você está trabalhando com recozimento, endurecimento ou alívio de tensão, nossas soluções garantem controle preciso de temperatura e resultados confiáveis.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de tratamento térmico ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a necessidade de usar um forno de secagem a vácuo para pós metálicos? Garante a pureza e previne a oxidação

- O recozimento altera o tamanho? A Verdade Sobre a Estabilidade Dimensional no Tratamento Térmico

- Como o recozimento afeta a dureza? A Ciência do Amaciamento de Metais para Melhor Trabalhabilidade

- Quais condições ambientais específicas um forno de sinterização a vácuo fornece para cerâmicas transparentes de óxido de ítrio?

- Quais gases são usados na sinterização? Escolhendo a Atmosfera Certa para o Seu Material

- Qual é o papel de um forno a vácuo durante a fase de desidratação da eletrólise de sal fundido? Garanta a Estabilidade do Processo

- Qual é a temperatura de sinterização? Alcance o Equilíbrio Perfeito para a Eficiência do Alto-Forno

- Qual é a função de um forno de alta temperatura na fase final de processamento do aço ferrítico ODS? Otimizando a Integridade da Liga ODS