Em sua essência, a deposição de silício é o processo de aplicar uma camada fina e uniforme de silício sobre uma superfície, conhecida como substrato. Esta técnica fundamental na fabricação moderna segue uma sequência de etapas altamente controladas: preparação de uma fonte de silício pura e um substrato limpo, transporte de átomos ou moléculas de silício para o substrato dentro de um ambiente controlado e construção da camada de filme camada por camada.

O método específico de deposição que você escolhe não é arbitrário; é ditado pelas propriedades finais que o filme de silício deve ter. A escolha fundamental entre as técnicas de deposição física e química determina a pureza, a estrutura cristalina e a adequação do filme para seu uso final, desde microchips até painéis solares.

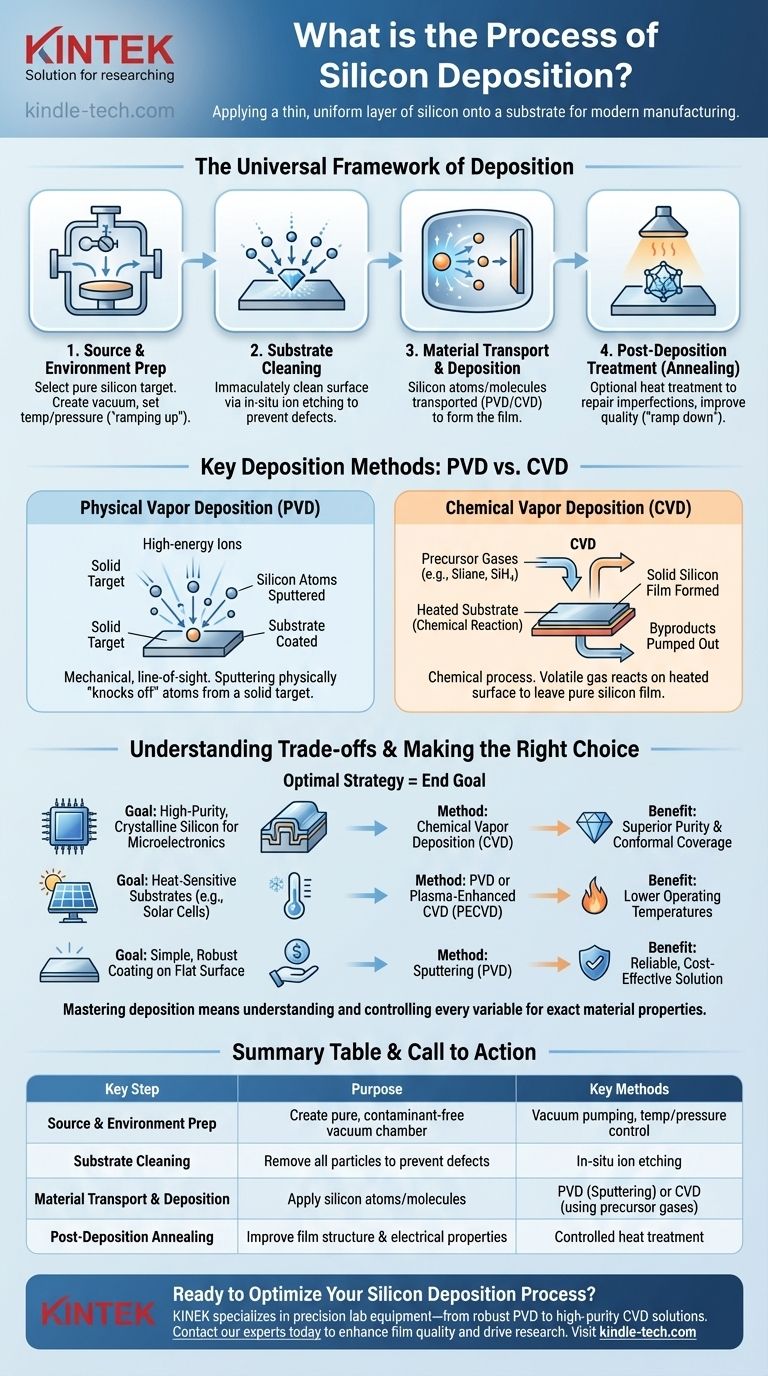

A Estrutura Universal da Deposição

Embora as técnicas específicas variem, quase todos os processos de deposição de silício seguem uma estrutura universal de múltiplas etapas. Cada etapa é crítica para alcançar a qualidade de filme e as características de desempenho desejadas.

Etapa 1: Preparação da Fonte de Material e do Ambiente

O processo começa selecionando uma fonte de silício de alta pureza, frequentemente chamada de "alvo". Simultaneamente, a câmara de deposição é preparada. Isso geralmente envolve a criação de um vácuo para remover contaminantes e o estabelecimento de uma temperatura e pressão precisas, uma fase conhecida como "aumento gradual" (ramping up).

Etapa 2: Limpeza do Substrato

Antes que a deposição possa começar, a superfície do substrato deve estar imaculadamente limpa. Mesmo partículas microscópicas ou resíduos causarão defeitos no filme de silício final. Isso é frequentemente alcançado através de um processo de "ataque químico" (etching) in-situ, que usa íons para bombardear e limpar a superfície do substrato dentro da câmara de vácuo.

Etapa 3: Transporte do Material e Deposição

Este é o coração do processo. O material fonte de silício é energizado e transportado para o substrato. O método de transporte é o principal diferenciador entre as técnicas, como arrancar fisicamente átomos de um alvo (PVD) ou usar uma reação química a partir de um gás precursor (CVD). Esses átomos ou moléculas então pousam no substrato e formam um filme sólido e fino.

Etapa 4: Tratamento Pós-Deposição (Recozimento)

Após a deposição do filme, ele pode passar por um tratamento térmico opcional chamado recozimento (annealing). Esta etapa ajuda a reparar quaisquer imperfeições estruturais e pode melhorar a qualidade cristalina e as propriedades elétricas do filme. Finalmente, a câmara retorna à temperatura ambiente e à pressão ambiente em uma fase controlada de "redução gradual" (ramp down).

Métodos Chave de Deposição: PVD vs. CVD

A forma como o silício é transportado para o substrato se enquadra em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A escolha entre eles é uma decisão de engenharia crítica.

Deposição Física de Vapor (PVD)

PVD é um processo mecânico de linha de visão. Na pulverização catódica (sputtering), um método comum de PVD, um alvo sólido de silício é bombardeado com íons de alta energia. Essa colisão "arranca" ou "pulveriza" fisicamente os átomos de silício, que então viajam através do vácuo e revestem o substrato.

Deposição Química de Vapor (CVD)

CVD é um processo químico. Neste método, um ou mais gases precursores voláteis (como silano, SiH₄) são introduzidos na câmara. Esses gases se decompõem e reagem na superfície aquecida do substrato, deixando para trás um filme sólido de silício puro. Os outros subprodutos da reação são então bombeados para fora.

Compreendendo as Compensações

Nem PVD nem CVD são universalmente superiores; a escolha certa depende dos requisitos específicos da aplicação.

Pureza e Cobertura Conformada

O CVD geralmente produz filmes de maior pureza e oferece cobertura conformada superior. Isso significa que ele pode revestir uniformemente superfícies tridimensionais complexas, o que é fundamental para a microeletrônica moderna. O PVD é mais um processo de linha de visão e tem dificuldade em revestir uniformemente áreas sombreadas de uma superfície intrincada.

Temperatura de Deposição

Os processos tradicionais de CVD exigem temperaturas de substrato muito altas para impulsionar as reações químicas necessárias. Isso pode danificar componentes ou substratos sensíveis ao calor. Muitas técnicas de PVD, juntamente com uma variante chamada CVD Aprimorada por Plasma (PECVD), podem operar em temperaturas muito mais baixas.

Taxa de Deposição e Custo

O PVD pode frequentemente alcançar taxas de deposição mais altas para certos materiais, mas o equipamento pode ser complexo. Os processos CVD são o pilar da indústria de semicondutores para silício de alta qualidade, mas o gerenciamento dos gases precursores e das altas temperaturas aumenta a complexidade e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal de deposição de silício é determinada inteiramente pelo seu objetivo final.

- Se seu foco principal for silício cristalino de alta pureza para microeletrônica: A Deposição Química de Vapor (CVD) é o padrão da indústria por sua pureza excepcional e capacidade de revestir estruturas complexas.

- Se seu foco principal for deposição em substratos sensíveis ao calor ou para aplicações como células solares: A Deposição Física de Vapor (PVD) ou a CVD Aprimorada por Plasma (PECVD) são escolhas superiores devido às suas temperaturas de operação mais baixas.

- Se seu foco principal for um revestimento simples e robusto em uma superfície plana: A pulverização catódica (um método PVD) oferece uma solução confiável e muitas vezes econômica.

Em última análise, dominar a deposição de silício significa entender e controlar com precisão cada variável no processo para construir as propriedades exatas do material que sua tecnologia exige.

Tabela de Resumo:

| Etapa Chave | Propósito | Métodos Principais |

|---|---|---|

| Preparo da Fonte e Ambiente | Criar uma câmara de vácuo pura e livre de contaminantes | Bombeamento de vácuo, controle de temperatura/pressão |

| Limpeza do Substrato | Remover todas as partículas para evitar defeitos no filme | Ataque iônico in-situ |

| Transporte do Material e Deposição | Aplicar átomos/moléculas de silício ao substrato | PVD (Pulverização Catódica) ou CVD (usando gases precursores) |

| Recozimento Pós-Deposição | Melhorar a estrutura do filme e as propriedades elétricas | Tratamento térmico controlado |

Pronto para Otimizar Seu Processo de Deposição de Silício?

Se você está desenvolvendo microeletrônica avançada, células solares de alta eficiência ou revestimentos especializados, a escolha do equipamento de deposição correto é fundamental. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de deposição de silício — desde sistemas robustos de pulverização catódica PVD até soluções CVD de alta pureza.

Contate nossos especialistas hoje para discutir como nossas soluções personalizadas podem aprimorar a qualidade do seu filme, melhorar o rendimento e impulsionar sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o mecanismo da pulverização catódica DC? Um Guia Passo a Passo para a Deposição de Filmes Finos

- O que é deposição química de vapor com catalisador flutuante? Um Guia para a Produção Contínua de Nanomateriais

- Quais são os desafios do ALD? Equilibrando Precisão, Velocidade e Custo na Deposição de Filmes Finos

- Qual é o mecanismo de crescimento do grafeno em CVD? Um Guia para o Processo Catalisado por Superfície

- Quais são as vantagens e desvantagens do LPCVD? Dominando a Deposição de Filmes Finos de Alta Qualidade

- Qual é a vantagem da deposição química de vapor? Obter revestimentos superiores e uniformes em peças complexas

- Quais são os fundamentos da deposição química de vapor? Um Guia para Filmes Finos de Alto Desempenho

- O que é CVD em semicondutores? O Processo Central para a Construção de Microchips Modernos