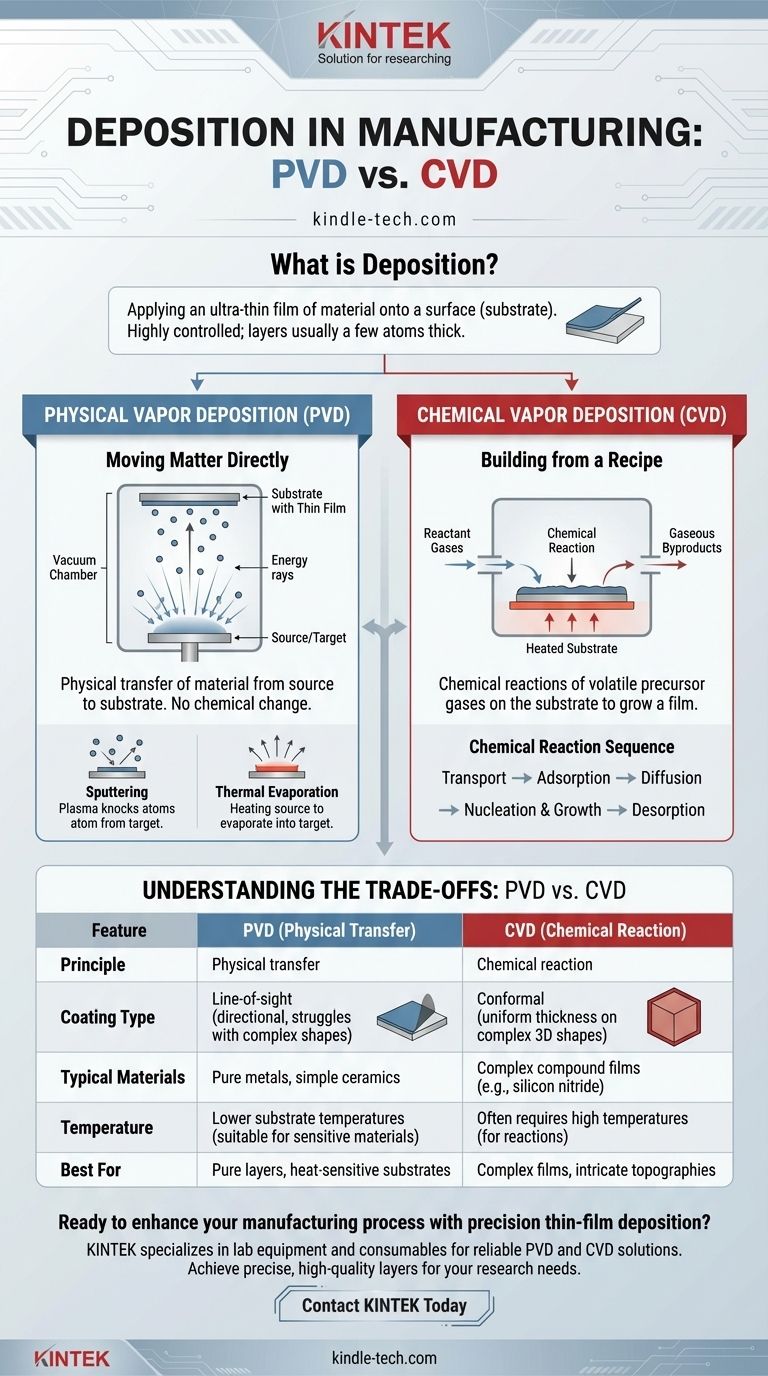

Na fabricação, deposição é o processo de aplicar uma película ultrafina de material sobre uma superfície, conhecida como substrato. Esta é uma técnica altamente controlada usada para construir camadas, muitas vezes não mais espessas do que alguns átomos ou moléculas. Todo o campo é amplamente dividido em duas categorias principais: Deposição Física de Vapor (PVD), que transfere fisicamente material de uma fonte para o substrato, e Deposição Química de Vapor (CVD), que usa reações químicas para cultivar uma película diretamente no substrato.

O princípio central da deposição não é simplesmente revestir uma superfície, mas sim construir uma nova camada com propriedades precisas no nível atômico. A escolha fundamental é se mover fisicamente o material existente para o substrato (PVD) ou usar uma receita química para construir um novo material ali (CVD).

Deposição Física de Vapor (PVD): Movendo Matéria Diretamente

A Deposição Física de Vapor abrange uma família de técnicas onde um material fonte sólido ou líquido é convertido em vapor e transportado através de um ambiente de vácuo ou baixa pressão para se condensar no substrato. O material que está sendo depositado não sofre alteração química.

O Princípio Central: Uma Transferência Física

Pense na PVD como uma forma altamente controlada de pintura por spray, mas com átomos ou moléculas individuais. Um material fonte, ou "alvo", é bombardeado com energia, fazendo-o vaporizar. Essas partículas vaporizadas viajam em linha reta através de uma câmara de vácuo e aderem ao substrato, formando uma película fina sólida.

Exemplo 1: Sputtering (Pulverização Catódica)

No sputtering, o processo começa criando um vácuo alto em uma câmara para remover contaminantes. Um gás de sputtering, frequentemente Argônio, é introduzido para criar um plasma. Este plasma bombardeia o material fonte (o alvo), desalojando fisicamente átomos de sua superfície. Esses átomos desalojados viajam e se depositam no substrato.

Exemplo 2: Evaporação Térmica

A evaporação térmica é um dos métodos PVD mais simples. Um material fonte é aquecido em uma câmara de alto vácuo até atingir uma temperatura na qual começa a evaporar. Este fluxo de vapor viaja através do vácuo e se condensa no substrato mais frio, formando a película desejada.

Deposição Química de Vapor (CVD): Construindo a Partir de uma Receita

A Deposição Química de Vapor é fundamentalmente diferente. Em vez de mover fisicamente um material, a CVD usa gases precursores voláteis que reagem ou se decompõem na superfície do substrato para criar a película fina.

O Princípio Central: Uma Transformação Química

Pense na CVD como "assar" precisamente uma nova camada em uma superfície. Um ou mais gases são introduzidos em uma câmara de reação. Quando esses gases atingem o substrato aquecido, eles sofrem uma reação química que resulta na deposição de um produto sólido na superfície, enquanto os subprodutos gasosos são removidos.

A Sequência de Reação Química

O processo CVD envolve várias etapas distintas. Primeiro, os gases reagentes são transportados para a superfície do substrato. As espécies são então adsorvidas, onde podem se difundir pela superfície até os locais de crescimento. Finalmente, reações de superfície catalisadas levam à nucleação e ao crescimento da película, enquanto os subprodutos gasosos são dessorvidos e transportados para longe.

Entendendo as Compensações: PVD vs. CVD

A escolha entre esses dois métodos depende inteiramente das propriedades desejadas da película e da natureza do substrato.

Pureza e Complexidade do Material

A PVD é ideal para depositar materiais puros, como metais ou cerâmicas simples. Como você está apenas transferindo fisicamente o material fonte, a composição da película é em grande parte idêntica à do alvo.

A CVD se destaca na criação de películas compostas complexas, como nitreto de silício ou dióxido de silício. O processo é projetado para criar esses materiais in-situ através de reações químicas controladas que seriam difíceis ou impossíveis com PVD.

Revestimento Conforme vs. Linha de Visada

A PVD é um processo de "linha de visada". O material vaporizado viaja em linha reta, o que significa que pode revestir efetivamente superfícies diretamente voltadas para a fonte, mas tem dificuldade em revestir formas tridimensionais complexas ou as laterais de valas profundas.

A CVD fornece um excelente revestimento "conforme". Como os gases precursores podem fluir e reagir em todas as superfícies expostas, a CVD pode depositar uma película de espessura uniforme sobre topografias intrincadas, o que é fundamental na fabricação de microeletrônica.

Temperatura e Sensibilidade do Substrato

Os processos CVD geralmente requerem altas temperaturas de substrato para impulsionar as reações químicas necessárias. Isso pode limitar seu uso com materiais sensíveis ao calor. Muitas técnicas PVD podem ser realizadas em temperaturas muito mais baixas, tornando-as adequadas para uma gama mais ampla de substratos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PVD e CVD depende inteiramente do seu objetivo final para o produto final.

- Se seu foco principal é aplicar uma camada de metal puro ou cerâmica simples: PVD é frequentemente o método mais direto, confiável e econômico.

- Se seu foco principal é criar uma película composta complexa e de alta pureza: CVD é necessário para construir o material quimicamente na superfície do substrato.

- Se seu foco principal é revestir uma superfície tridimensional complexa uniformemente: A capacidade da CVD de criar camadas altamente conformes é uma vantagem significativa sobre a PVD de linha de visada.

Entender essa divisão fundamental entre transferência física e criação química é a chave para dominar a fabricação de películas finas.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Princípio | Transferência física de material via vaporização | Reação química de gases na superfície do substrato |

| Tipo de Revestimento | Linha de visada | Conforme (cobre formas 3D complexas uniformemente) |

| Materiais Típicos | Metais puros, cerâmicas simples | Compostos complexos (ex: nitreto de silício) |

| Temperatura | Temperaturas de substrato mais baixas | Frequentemente requer altas temperaturas |

| Melhor Para | Camadas puras, substratos sensíveis ao calor | Películas complexas, topografias intrincadas |

Pronto para aprimorar seu processo de fabricação com deposição de película fina de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações de deposição, atendendo laboratórios que exigem soluções PVD e CVD confiáveis. Se você precisa depositar metais puros com PVD ou criar películas compostas complexas com CVD, nossa experiência garante que você alcance as camadas precisas e de alta qualidade que seus produtos exigem. Entre em contato conosco hoje para discutir como nossas soluções de deposição personalizadas podem otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura