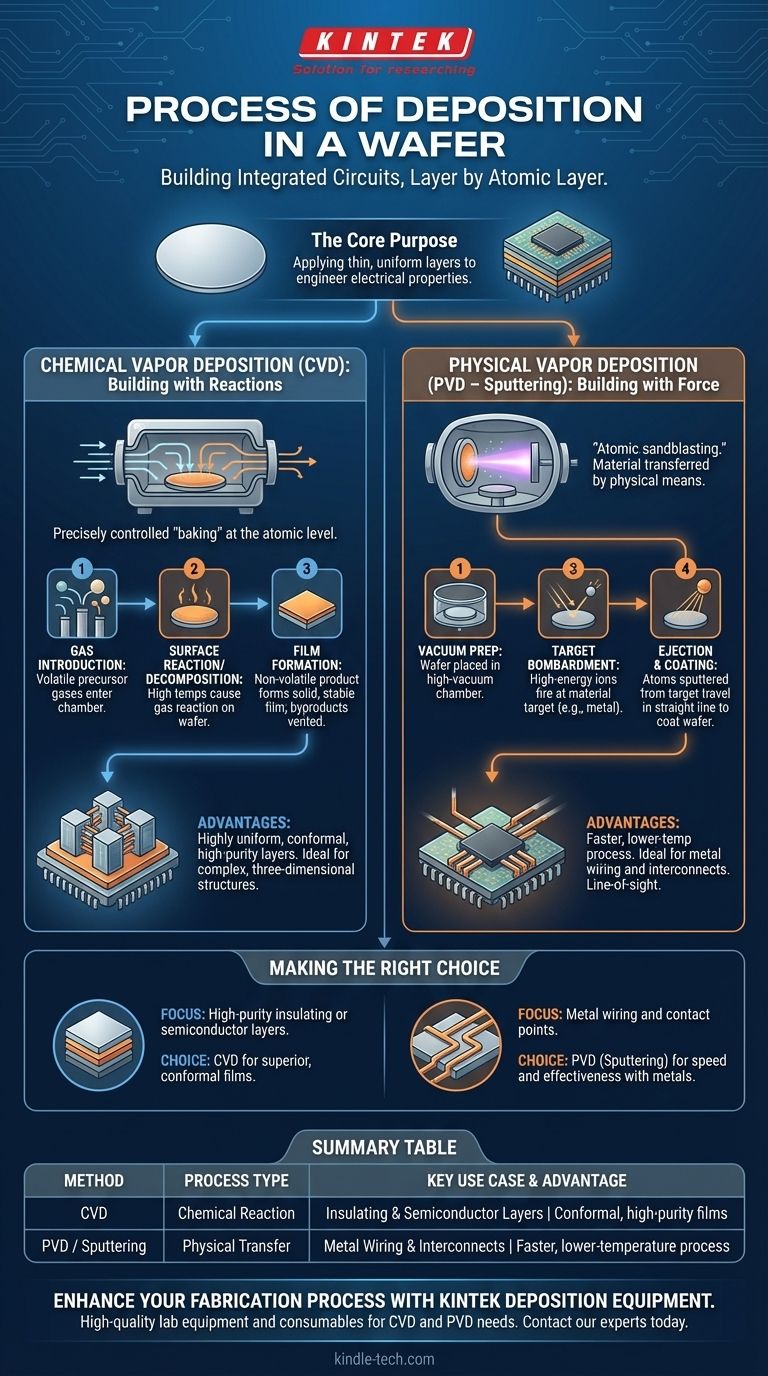

Em resumo, a deposição em wafer é o processo de aplicar camadas finas e uniformes de material sobre um wafer de silício para construir os componentes de um circuito integrado. Os dois métodos principais são a Deposição Química de Vapor (CVD), onde gases precursores reagem na superfície do wafer para formar um filme sólido, e a Deposição Física de Vapor (PVD), como a pulverização catódica (sputtering), onde um material é fisicamente projetado de um alvo e transferido para o wafer.

O propósito central da deposição não é simplesmente adicionar material, mas sim projetar com precisão as propriedades elétricas de um chip, camada por camada atômica. A escolha do método depende inteiramente do material que está sendo depositado e dos requisitos estruturais do dispositivo final.

Os Dois Pilares da Deposição: Física vs. Química

Em sua essência, toda deposição em wafer se enquadra em duas categorias. Entender essa distinção é fundamental para compreender todo o processo.

Deposição Química de Vapor (CVD): Construindo com Reações

CVD é um processo onde um wafer (o substrato) é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato para produzir o filme sólido desejado.

Pense nisso como um "cozimento" precisamente controlado no nível atômico.

O processo envolve três estágios fundamentais:

- Um composto volátil do material que você deseja depositar é introduzido em uma câmara de reação como um gás.

- Temperaturas elevadas fazem com que esse gás se decomponha ou reaja com outros gases diretamente na superfície do wafer.

- O produto não volátil dessa reação forma um filme sólido e estável no substrato, com outros subprodutos sendo expelidos.

CVD é excepcional para criar camadas altamente uniformes, puras e conformais, o que significa que pode revestir uniformemente estruturas tridimensionais complexas em um chip.

Deposição Física de Vapor (PVD): Construindo com Força

Os métodos PVD transferem um material de uma fonte para o substrato por meios puramente físicos, tipicamente em um ambiente de alto vácuo. A técnica PVD mais comum na fabricação de semicondutores é a pulverização catódica (sputtering).

Sputtering é melhor entendido como "jateamento de areia atômico".

O procedimento operacional para sputtering geralmente envolve as seguintes etapas:

- Uma câmara de alto vácuo é preparada e o wafer é colocado dentro.

- O substrato é frequentemente limpo com um ataque iônico para remover quaisquer contaminantes superficiais, garantindo boa adesão.

- Íons de alta energia são disparados contra um alvo feito do material que você deseja depositar (por exemplo, alumínio ou cobre).

- Esse bombardeio ejeta ou "pulveriza" átomos do alvo, que então viajam em linha reta e revestem o wafer.

PVD é um processo de linha de visão, o que o torna ideal para depositar metais, mas menos eficaz para revestir as paredes laterais verticais de trincheiras profundas.

Entendendo as Compensações

Nenhum método é universalmente superior; eles são ferramentas selecionadas para trabalhos específicos com base em suas vantagens e desvantagens inerentes.

Quando Usar CVD

CVD é o método preferido quando a qualidade da camada e a conformidade são primordiais. É o pilar para criar camadas isolantes (como dióxido de silício) e filmes semicondutores (como polissilício), pois a reação química pode construir estruturas atômicas perfeitas.

No entanto, o CVD geralmente requer temperaturas muito altas, o que pode danificar estruturas previamente fabricadas no wafer. Os precursores químicos também podem ser altamente tóxicos e caros.

Quando Usar PVD (Sputtering)

O Sputtering se destaca na deposição de metais e outras ligas para a fiação do chip, conhecidas como interconexões. É um processo mais rápido e geralmente de temperatura mais baixa do que o CVD.

O principal inconveniente do sputtering é sua má cobertura de degrau (step coverage). Como os átomos pulverizados viajam em linhas retas, eles tendem a se acumular em superfícies horizontais, mas revestem finamente as verticais, o que pode ser um problema para arquiteturas de chip cada vez mais complexas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre CVD e PVD é ditada pela camada específica que está sendo construída e seu papel no circuito integrado final.

- Se o seu foco principal é criar camadas isolantes ou semicondutoras de alta pureza: Sua escolha é quase sempre uma forma de CVD devido à sua capacidade de produzir filmes superiores e conformais.

- Se o seu foco principal é depositar a fiação metálica e os pontos de contato: PVD, especificamente sputtering, é o padrão da indústria devido à sua velocidade e eficácia com materiais metálicos.

Em última análise, a deposição transforma uma tela de silício em branco em uma maravilha eletrônica multicamadas, com cada método desempenhando um papel crítico e distinto no processo de fabricação.

Tabela de Resumo:

| Método | Tipo de Processo | Caso de Uso Principal | Vantagem Principal |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Reação Química | Camadas Isolantes e Semicondutoras | Filmes conformais e de alta pureza |

| Deposição Física de Vapor (PVD / Sputtering) | Transferência Física | Fiação Metálica e Interconexões | Processo mais rápido e de temperatura mais baixa |

Pronto para aprimorar seu processo de fabricação de semicondutores com equipamentos de deposição de precisão? A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis para todas as suas necessidades de processamento de wafers. Se você precisa da conformidade superior dos sistemas CVD ou da deposição metálica eficiente das ferramentas de sputtering PVD, nossas soluções são projetadas para atender aos padrões rigorosos dos laboratórios modernos. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica e ajudá-lo a alcançar resultados impecáveis.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação