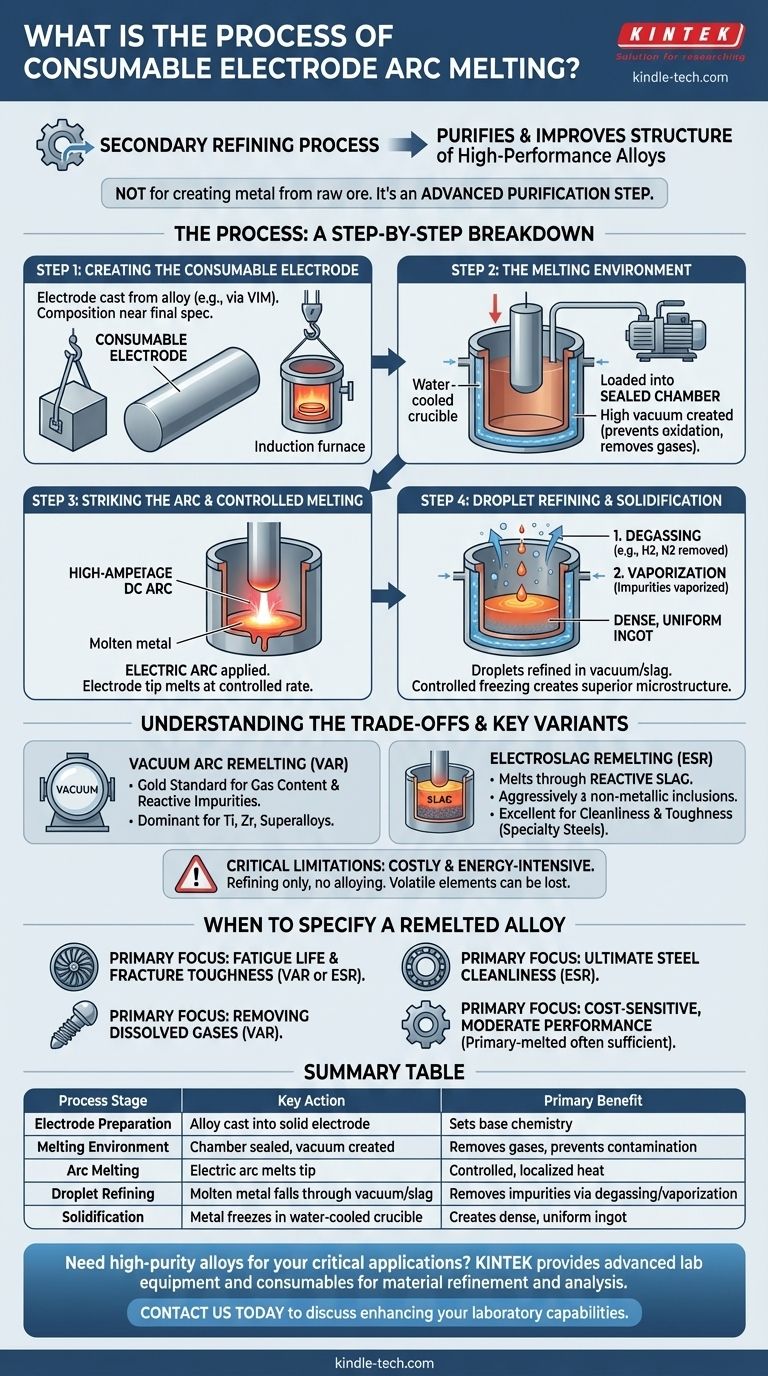

A fusão a arco com eletrodo consumível é um processo de refino secundário usado para purificar e melhorar a estrutura de ligas metálicas de alto desempenho. Funciona usando um eletrodo fundido a partir da própria liga, que é progressivamente derretido por um arco elétrico dentro de um ambiente controlado, tipicamente a vácuo, e re-solidificado em um cadinho de cobre refrigerado a água para formar um novo lingote altamente purificado.

Este processo não é para criar metal a partir de minério bruto. É uma etapa avançada de purificação que pega uma liga já formada e a refina para atingir os níveis extremos de limpeza e integridade estrutural exigidos para aplicações críticas na indústria aeroespacial, implantes médicos e geração de energia.

O Processo: Uma Análise Passo a Passo

Em sua essência, a fusão com eletrodo consumível é uma operação de remelting controlada, projetada para remover impurezas e aperfeiçoar a estrutura interna da liga. A variante mais comum é a Remelting a Arco a Vácuo (VAR), que usaremos como exemplo principal.

Passo 1: Criação do Eletrodo Consumível

O processo começa não com sucata ou minério, mas com um cilindro grande e sólido da liga a ser refinada. Este cilindro, chamado de eletrodo consumível, é tipicamente produzido através de um processo de fusão primária como a Fusão por Indução a Vácuo (VIM).

A composição deste eletrodo já está muito próxima da especificação final desejada. O objetivo do processo de remelting não é alterar a química da liga, mas purificá-la.

Passo 2: O Ambiente de Fusão

O eletrodo é carregado verticalmente em um cadinho de cobre selado e refrigerado a água. O ar é então bombeado para fora da câmara, criando um alto vácuo.

Este vácuo é crítico. Ele impede que o metal fundido reaja com oxigênio e nitrogênio do ar e, mais importante, ajuda a extrair gases dissolvidos como o hidrogênio da liga.

Passo 3: Acionamento do Arco e Fusão Controlada

Uma corrente DC de alta amperagem e baixa voltagem é aplicada, e um arco elétrico é acionado entre a ponta inferior do eletrodo e uma pequena quantidade de material "iniciador" na base do cadinho.

O calor intenso do arco, que pode exceder o ponto de fusão do metal, começa a derreter a ponta do eletrodo. A taxa de fusão é controlada com muito cuidado ajustando a corrente do arco.

Passo 4: Refino e Solidificação das Gotas

À medida que o eletrodo derrete, uma película superaquecida de metal líquido se forma em sua ponta. Este metal cai em forma de gotas através do vácuo e para dentro da poça de fusão (ou "sump") abaixo.

Durante essa queda, duas ações chave de refino ocorrem:

- Desgaseificação: A exposição ao vácuo extrai gases dissolvidos (por exemplo, hidrogênio, nitrogênio).

- Vaporização: Impurezas com baixos pontos de ebulição são vaporizadas e removidas pelo sistema de vácuo.

O metal fundido se acumula e solidifica no cadinho de cobre refrigerado a água. Como o cadinho é agressivamente resfriado, a solidificação é altamente direcional — ocorre de baixo para cima e das laterais para dentro. Este processo de congelamento controlado produz um lingote denso e uniforme com uma microestrutura superior e empurra as impurezas restantes para o último líquido a congelar no topo.

Compreendendo as Vantagens e Desvantagens e as Principais Variantes

A fusão com eletrodo consumível é um processo poderoso, mas caro. Compreender suas variações e limitações é fundamental para especificá-lo corretamente.

Remelting a Arco a Vácuo (VAR)

VAR é o padrão ouro para ligas onde o conteúdo de gás e as impurezas reativas são a principal preocupação. O ambiente de vácuo é excepcionalmente eficaz na remoção de hidrogênio dissolvido e elementos metálicos voláteis. É o processo dominante para titânio, zircônio e muitas superligas à base de níquel.

Remelting por Eletroescória (ESR)

ESR é um processo semelhante, mas em vez de vácuo, o eletrodo derrete em um banho de escória fundida e altamente reativa. As gotas de metal devem passar por essa escória antes de se juntarem à poça de fusão.

A escória atua como um fluxo de limpeza química, absorvendo agressivamente inclusões não metálicas como óxidos e sulfetos. Isso torna o ESR altamente eficaz para melhorar a limpeza e a tenacidade de aços especiais, aços ferramenta e algumas ligas de níquel.

Limitações Críticas

Esta não é uma solução universal. É um processo caro e intensivo em energia que adiciona um custo significativo ao material. Além disso, é um processo de refino, não de ligas. A química principal é fixada desde o início, e alguns elementos de liga desejáveis, mas voláteis, podem ser perdidos durante o processo a vácuo.

Quando Especificar uma Liga Remelted

Escolher este processo é uma decisão estratégica para investir na pureza do material para um objetivo de desempenho específico.

- Se o seu foco principal é a vida útil à fadiga e a tenacidade à fratura (por exemplo, discos de motores a jato, trens de pouso): Especifique uma liga VAR ou ESR para minimizar as inclusões microscópicas que podem iniciar rachaduras.

- Se o seu foco principal é remover gases dissolvidos (por exemplo, componentes aeroespaciais de titânio, implantes médicos): VAR é a escolha definitiva por sua capacidade inigualável de desgaseificação.

- Se o seu foco principal é a limpeza máxima do aço (por exemplo, rolamentos de alto desempenho, moldes de injeção): ESR é superior por sua capacidade de remover inclusões de enxofre e óxido da fusão.

- Se o seu foco principal é uma aplicação sensível ao custo com necessidades de desempenho moderadas: Uma liga de fusão primária é frequentemente suficiente, pois o custo adicional do remelting pode não proporcionar um benefício proporcional.

Em última análise, especificar uma liga remelted é a forma de garantir a máxima integridade do material para aplicações onde o desempenho e a confiabilidade são primordiais.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Benefício Principal |

|---|---|---|

| Preparação do Eletrodo | A liga é fundida em um eletrodo sólido | Define a química base para o refino |

| Ambiente de Fusão | A câmara é selada e um vácuo é criado | Remove gases dissolvidos e previne contaminação |

| Fusão por Arco | O arco elétrico derrete a ponta do eletrodo | Fornece calor controlado e localizado para fusão precisa |

| Refino de Gotas | O metal fundido cai através do vácuo/escória | Remove impurezas por desgaseificação e vaporização |

| Solidificação | O metal congela em cadinho de cobre refrigerado a água | Cria um lingote denso e uniforme com estrutura superior |

Precisa de ligas de alta pureza para suas aplicações críticas? O processo de fusão a arco com eletrodo consumível é essencial para alcançar a extrema integridade do material exigida em componentes aeroespaciais, médicos e de geração de energia. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para apoiar essas indústrias exigentes. Deixe que nossos especialistas o ajudem a selecionar as ferramentas certas para suas necessidades de refino e análise de materiais. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como funciona uma máquina de sinterização? Um Guia para Metalurgia do Pó e Fabricação de Cerâmica

- Qual é o propósito de usar uma bomba de vácuo antes do aquecimento de sais de cloreto? Garanta dados de corrosão de alta fidelidade

- O que a sinterização faz na metalurgia do pó? Transforma o Pó em Peças Sólidas e Fortes

- O que é o método de sinterização flash? Obtenha densificação cerâmica rápida e de baixa energia

- Quais são os métodos de tratamento térmico do aço? Projete as Propriedades do Seu Aço para Qualquer Aplicação

- Qual a temperatura de um forno de recozimento? Um Guia para Temperatura Precisa por Material

- O que é uma planta de pirólise? Convertendo Resíduos em Recursos Valiosos

- Qual é a função de um forno a vácuo na desgaseificação de oligômeros de siloxano? Garanta a cura UV e o acabamento de superfície perfeitos