O processo de cementação a vácuo é um tratamento térmico altamente controlado usado para endurecer a superfície de componentes de aço. Envolve aquecer o aço a vácuo, introduzir um gás rico em carbono, como o propano, e permitir que o calor decomponha o gás, infundindo átomos de carbono diretamente na camada superficial do metal. Esta difusão de carbono cria uma "camada" externa extremamente dura e resistente ao desgaste, enquanto o "núcleo" interno do componente permanece resistente e dúctil.

A cementação não é simplesmente um revestimento; é um processo de difusão que altera fundamentalmente a química da superfície do aço. O uso de vácuo cria um ambiente ultralimpo, permitindo um controle preciso da dureza final e da profundidade da camada endurecida, sem o risco de contaminação da superfície.

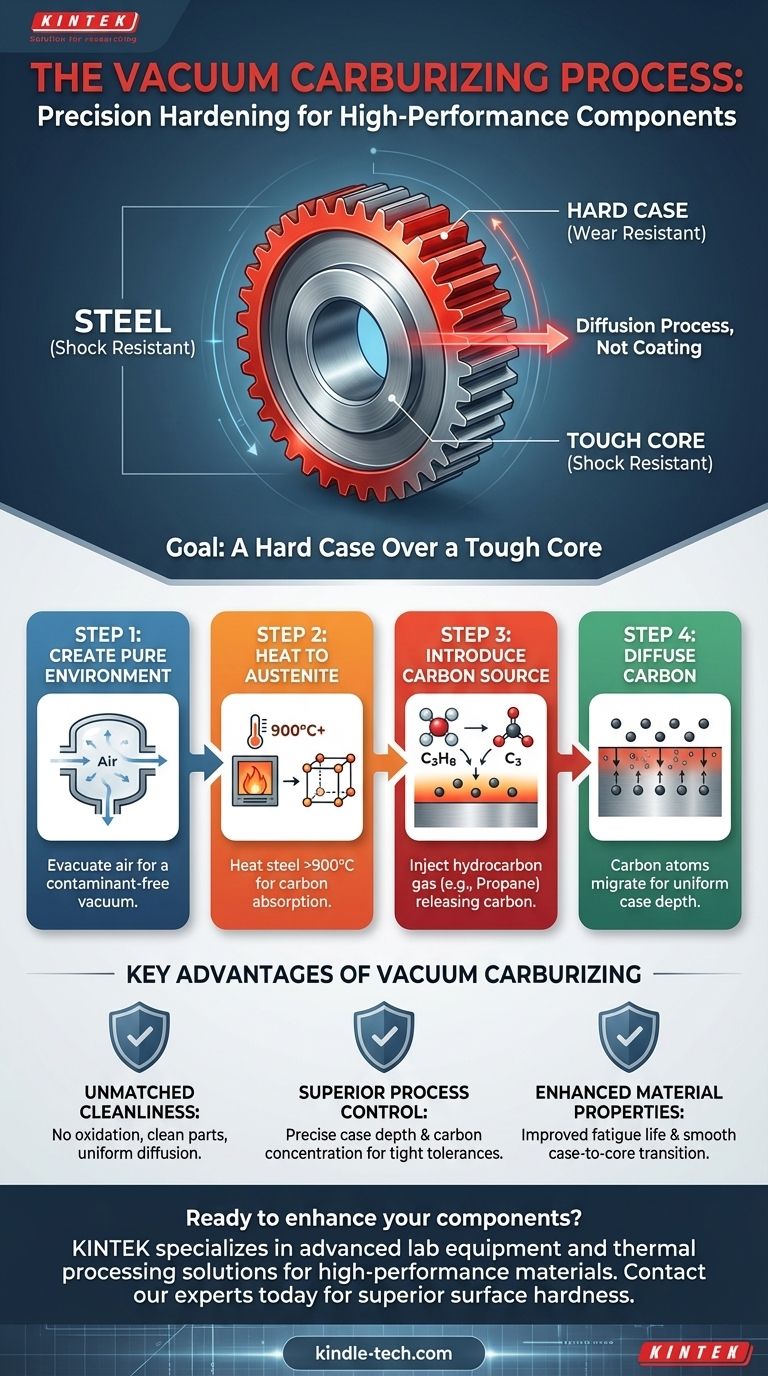

O Objetivo: Uma Camada Dura Sobre um Núcleo Resistente

O objetivo principal da cementação é criar um componente com uma natureza dupla: uma superfície que possa resistir à abrasão e ao desgaste, e um núcleo que possa absorver choques e resistir à fratura.

O Papel do Carbono no Aço

Em termos simples, mais carbono torna o aço mais duro. Ao introduzir carbono adicional na estrutura cristalina da superfície do aço, aumentamos significativamente sua dureza e resistência ao desgaste.

Por Que Não Endurecer a Peça Inteira?

Um componente que é endurecido por completo torna-se quebradiço. Para peças como engrenagens ou rolamentos, este é um ponto crítico de falha. Um núcleo resistente e não quebradiço é essencial para absorver o estresse operacional, enquanto a camada dura fornece a superfície durável necessária para o contato com outras peças.

Uma Análise Passo a Passo da Cementação a Vácuo

O processo é uma sequência cuidadosamente orquestrada de aquecimento, injeção de gás e difusão, tudo realizado dentro de um forno a vácuo especializado.

Passo 1: Criação de um Ambiente Puro

Os componentes de aço são carregados em um forno, e o ar é bombeado para criar um vácuo. Esta primeira etapa crítica remove o oxigênio e outros contaminantes atmosféricos que poderiam reagir com o aço quente, garantindo que a superfície permaneça perfeitamente limpa para uma absorção ideal de carbono.

Passo 2: Aquecimento à Temperatura Correta

O forno aquece as peças a uma temperatura específica, tipicamente acima de 900°C (1650°F). Nesta temperatura, a estrutura cristalina do aço muda para uma fase chamada austenita, que é capaz unicamente de dissolver uma alta concentração de carbono.

Passo 3: Introdução da Fonte de Carbono

Assim que o aço atinge a temperatura correta, um gás hidrocarboneto — mais comumente propano (C3H8) — é introduzido no forno. O calor intenso faz com que as moléculas de propano se quebrem, liberando átomos de carbono livres na superfície do aço.

Passo 4: A Difusão do Carbono

Estes átomos de carbono livres migram, ou difundem, para a superfície do aço. A profundidade desta camada rica em carbono, conhecida como "profundidade da camada", é controlada com precisão pela temperatura e pelo tempo que as peças são expostas à atmosfera rica em carbono.

Compreendendo as Vantagens Chave

Embora existam outros métodos de cementação, o uso de vácuo oferece benefícios distintos e críticos, especialmente para aplicações de alto desempenho.

Limpeza e Pureza Incomparáveis

O ambiente de vácuo impede a formação de óxidos superficiais. Isso resulta em peças mais limpas que muitas vezes não requerem operações de limpeza subsequentes e garante que a difusão do carbono seja uniforme e previsível.

Controle Superior do Processo

A cementação a vácuo oferece um controle excepcional sobre a concentração final de carbono e a profundidade da camada. Essa precisão é essencial para a fabricação de componentes com tolerâncias apertadas e requisitos de desempenho exigentes, como nas indústrias aeroespacial e automotiva de alto desempenho.

Propriedades do Material Aprimoradas

Como o processo é tão limpo e controlado, ele pode levar a uma vida útil à fadiga melhorada e ao desempenho geral do componente. A transição da camada dura para o núcleo resistente é suave e consistente.

Fazendo a Escolha Certa para o Seu Objetivo

A cementação a vácuo é um processo premium projetado para aplicações onde o desempenho e a confiabilidade são inegociáveis.

- Se o seu foco principal são componentes de alto desempenho: Este processo é a escolha ideal para engrenagens, rolamentos e eixos que exigem dureza superficial excepcional e resistência à fadiga.

- Se o seu foco principal é a precisão e repetibilidade do processo: O ambiente de vácuo controlado oferece controle incomparável sobre a profundidade da camada e as propriedades do material, eliminando a variabilidade comum em métodos atmosféricos mais antigos.

Em última análise, a cementação a vácuo lhe dá o poder de projetar as propriedades do material da superfície de um componente com precisão a nível molecular.

Tabela de Resumo:

| Passo | Processo | Ação Chave |

|---|---|---|

| 1 | Criação de um Ambiente Puro | Evacuar o ar para criar um vácuo, removendo contaminantes. |

| 2 | Aquecimento à Temperatura Correta | Aquecer o aço acima de 900°C para formar austenita para absorção de carbono. |

| 3 | Introdução da Fonte de Carbono | Injetar gás hidrocarboneto (ex: propano) para liberar átomos de carbono. |

| 4 | A Difusão do Carbono | Permitir que o carbono migre para a superfície do aço até uma profundidade controlada. |

Pronto para aprimorar seus componentes com cementação a vácuo de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e soluções de processamento térmico, atendendo indústrias que exigem materiais de alto desempenho. Nossa experiência garante que suas engrenagens, rolamentos e peças críticas atinjam dureza superficial superior, resistência ao desgaste e vida útil à fadiga.

Contate nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e fabricação!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as principais vantagens de usar um Forno de Fusão por Arco de Plasma a Vácuo para U-Zr-Nb? Preparação Superior de Ligas

- Por que as bombas de vácuo e os dispositivos de monitoramento de pressão são essenciais na nitretação a gás? Alcance o endurecimento de caixa de precisão

- Quais são exemplos de tratamento térmico? Recozimento Mestre, Têmpera, Revenimento e Cementação

- É possível brasagem a vácuo? Sim, para Força e Limpeza Superiores da Junta

- Qual é a temperatura da cementação a vácuo? Otimize Seu Processo de Tratamento Térmico

- Por que um forno a vácuo é necessário para o tratamento de ânodos SiOx? Garanta a Estabilidade da Bateria e Evite a Oxidação do Cobre

- Qual é a temperatura necessária para aquecer o aço para brasagem? Faixas Chave para Metais de Adição

- Qual é a função principal de um forno de secagem a vácuo na preparação de nanotubos de PANI? Proteger a Integridade do Polímero