Na sua essência, os fornos a vácuo são utilizados para processos térmicos de alta temperatura onde o controlo da atmosfera é crítico para a qualidade do produto final. São essenciais em indústrias como a médica, aeroespacial, eletrónica e energia para aplicações como o tratamento térmico de ligas avançadas, brasagem de alta pureza e a sinterização de metais e cerâmicas em pó. A função principal é proteger os materiais dos efeitos negativos dos gases reativos presentes no ar.

A conclusão crucial é que um forno a vácuo não é apenas um aquecedor; é um ambiente altamente controlado. A sua utilização é ditada pela necessidade de prevenir reações químicas — principalmente oxidação — que comprometeriam a integridade estrutural, o acabamento superficial ou o desempenho de um material a temperaturas elevadas.

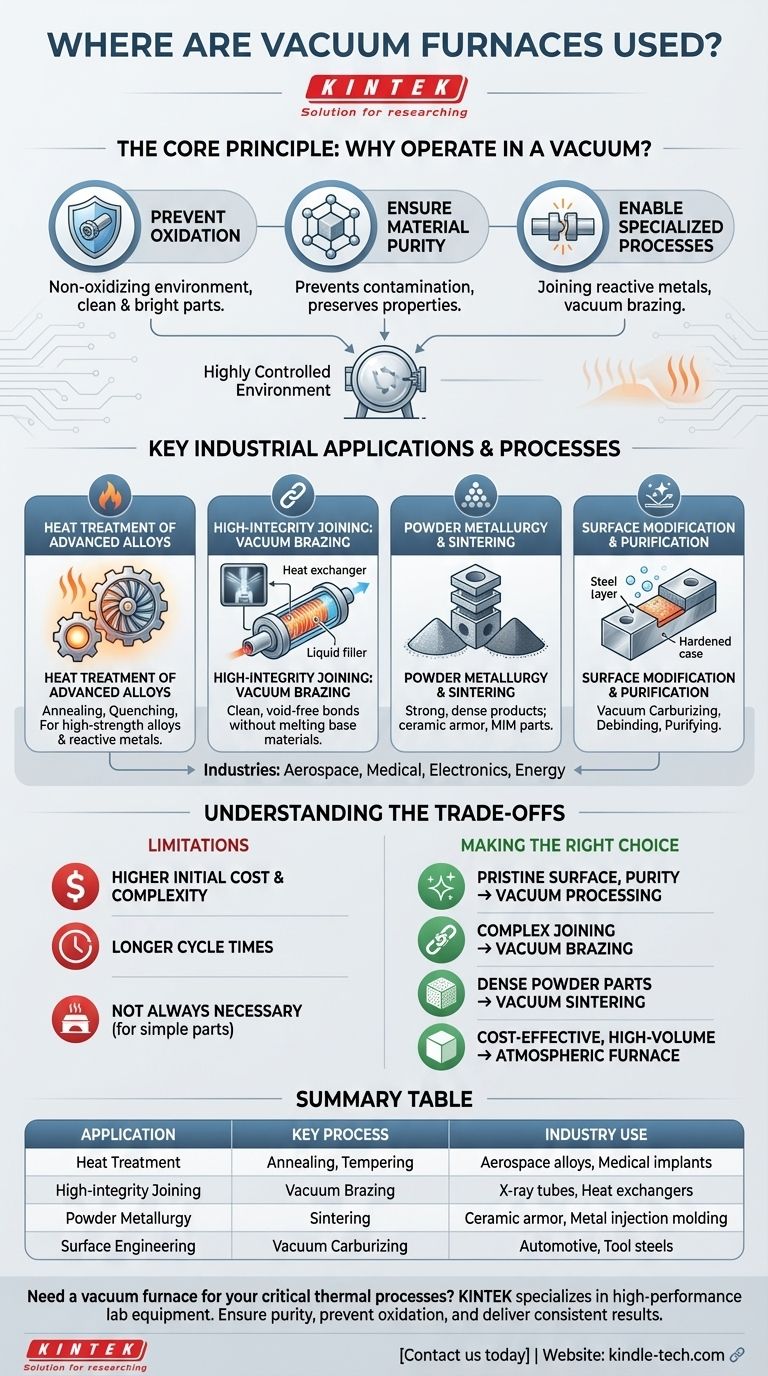

O Princípio Central: Porquê Operar em Vácuo?

Aquecer um material torna-o mais reativo quimicamente. Quando feito numa atmosfera normal, elementos como oxigénio e vapor de água podem atacar agressivamente a peça, levando a resultados indesejáveis. Um forno a vácuo resolve isso removendo a atmosfera antes de aplicar calor.

Prevenção de Oxidação e Contaminação

A altas temperaturas, o oxigénio liga-se facilmente à maioria dos metais, formando uma camada de óxido na superfície. Isso pode levar a descoloração, incrustação e um acabamento superficial comprometido.

Ao remover o ar, um forno a vácuo cria um ambiente não oxidante, resultando em peças limpas e brilhantes que muitas vezes não requerem limpeza secundária.

Garantia de Pureza e Integridade do Material

Para ligas de alto desempenho utilizadas em implantes aeroespaciais ou médicos, mesmo uma pequena contaminação pode alterar drasticamente as suas propriedades metalúrgicas.

Um vácuo garante que nenhum elemento indesejado da atmosfera possa difundir-se para o material, preservando a sua resistência, ductilidade e resistência à fadiga pretendidas.

Permitindo Processos Especializados

Certos processos avançados só são possíveis em vácuo. Por exemplo, a união de metais reativos ou a obtenção de uma ligação perfeita na brasagem a vácuo requerem um ambiente livre de óxidos que, de outra forma, inibiriam o processo.

Principais Aplicações e Processos Industriais

O princípio do controlo atmosférico torna os fornos a vácuo indispensáveis para uma vasta gama de tarefas críticas de fabrico e investigação.

Tratamento Térmico de Ligas Avançadas

Isso inclui processos como recozimento, têmpera, revenimento e tratamento térmico de solução.

Embora estes possam ser feitos ao ar para aços comuns, um vácuo é necessário para ligas de aço de alta resistência, superligas e metais reativos (como o titânio) para alcançar propriedades precisas sem degradação superficial.

União de Alta Integridade: Brasagem a Vácuo

A brasagem utiliza um metal de enchimento para unir dois componentes sem os derreter. Num vácuo, as superfícies a serem unidas permanecem perfeitamente limpas e livres de óxidos.

Isso permite que o metal de enchimento flua uniformemente e crie uma ligação forte e sem vazios, o que é essencial para a fabricação de componentes como tubos de raios-X, implantes médicos e permutadores de calor de microcanais.

Metalurgia do Pó e Sinterização

A sinterização é o processo de aquecer pós compactados (metal ou cerâmica) para ligar as partículas, formando um objeto sólido.

Um vácuo previne a contaminação entre as partículas finas e garante um produto final forte e denso. Isso é crítico para a produção de armaduras balísticas cerâmicas, cermets e peças complexas via moldagem por injeção de metal (MIM).

Modificação e Purificação de Superfícies

Processos como a cementação a vácuo (cementação a baixa pressão) são usados para endurecer a superfície de peças de aço. O vácuo permite um controlo preciso da atmosfera rica em carbono, levando a uma profundidade de camada uniforme e qualidade superior da peça.

São também utilizados para desaglomeração, um processo para remover materiais aglomerantes de peças "verdes" antes da sinterização, e para purificar materiais de alta temperatura.

Compreendendo as Desvantagens

Embora potentes, os fornos a vácuo não são a solução para todas as necessidades de processamento térmico. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial e Complexidade Mais Elevados

Os fornos a vácuo, com as suas bombas de vácuo, câmaras seladas e sistemas de controlo sofisticados, representam um investimento de capital significativamente mais elevado do que os fornos atmosféricos tradicionais. Também exigem mais conhecimento especializado para operar e manter.

Tempos de Ciclo Mais Longos

O processo de bombear a câmara até ao nível de vácuo necessário antes do aquecimento e reabastecê-la com um gás inerte antes do arrefecimento adiciona tempo a cada ciclo. Para a produção de alto volume de peças simples, isso pode ser um gargalo.

Nem Sempre Necessário

Para muitos tratamentos térmicos de uso geral em aços de baixo carbono onde uma ligeira camada de óxido superficial é aceitável (ou será removida por usinagem subsequente), um forno atmosférico mais simples e económico é frequentemente a escolha mais prática.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente da qualidade e das propriedades exigidas do componente final.

- Se o seu foco principal é um acabamento superficial impecável e pureza absoluta do material: O processamento a vácuo é essencial para prevenir a oxidação e garantir uma peça final brilhante e limpa.

- Se o seu foco principal é unir componentes complexos e de alto desempenho: A brasagem a vácuo oferece as uniões mais limpas, fortes e confiáveis possíveis, especialmente para materiais sensíveis ou reativos.

- Se o seu foco principal é criar peças densas a partir de metais em pó ou cerâmicas avançadas: A sinterização a vácuo é inegociável para prevenir a contaminação e alcançar as propriedades finais desejadas.

- Se o seu foco principal é o tratamento térmico económico e de alto volume de peças não críticas: Um forno atmosférico tradicional é provavelmente a solução mais económica e eficiente.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para investir no controlo ambiental para aplicações onde nada menos que a integridade material perfeita será suficiente.

Tabela Resumo:

| Aplicação | Processo Chave | Uso na Indústria |

|---|---|---|

| Tratamento Térmico | Recozimento, Revenimento | Ligas aeroespaciais, Implantes médicos |

| União de Alta Integridade | Brasagem a Vácuo | Tubos de raios-X, Permutadores de calor |

| Metalurgia do Pó | Sinterização | Armadura cerâmica, Moldagem por injeção de metal |

| Engenharia de Superfície | Cementação a Vácuo | Automotiva, Aços para ferramentas |

Precisa de um forno a vácuo para os seus processos térmicos críticos? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos a vácuo projetados para tratamento térmico de precisão, brasagem e sinterização. As nossas soluções garantem a pureza do material, previnem a oxidação e fornecem resultados consistentes para indústrias como a aeroespacial, médica e eletrónica. Contacte-nos hoje para discutir como podemos satisfazer as suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo