Em sua essência, a deposição química de vapor (CVD) é um processo sofisticado para criar revestimentos sólidos de alto desempenho, reagindo gases específicos em uma superfície. Um componente é colocado em uma câmara de reação e exposto a gases precursores voláteis, que são então energizados, tipicamente por calor ou plasma. Essa energia desencadeia uma reação química, fazendo com que um novo material sólido se forme e se ligue diretamente à superfície do componente, construindo uma camada de filme fino.

O princípio essencial da CVD é a transformação de uma substância da fase gasosa para a fase sólida através de uma reação química em um substrato aquecido. Não se trata simplesmente de pulverizar um material; trata-se de construir um novo material sólido diretamente na superfície alvo através de química controlada.

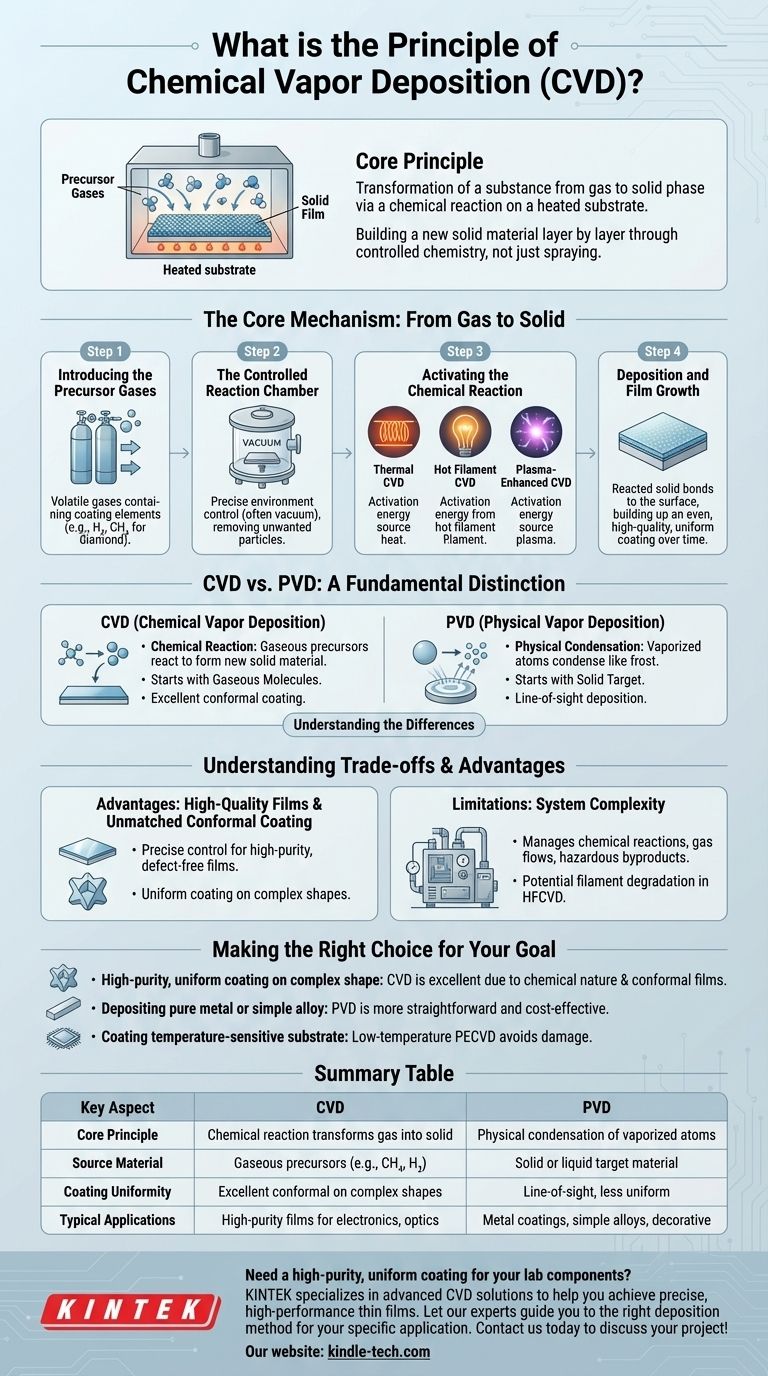

O Mecanismo Central: Do Gás ao Sólido

Para entender a CVD, é melhor dividir o processo em suas etapas fundamentais. Cada etapa é precisamente controlada para obter um filme com a espessura, composição e qualidade desejadas.

Introduzindo os Gases Precursores

O processo começa com um ou mais gases químicos voláteis, conhecidos como precursores. Esses gases contêm os elementos necessários para o revestimento final. Por exemplo, na deposição de filmes de diamante, hidrogênio (H₂) e metano (CH₄) são precursores comuns.

A Câmara de Reação Controlada

O componente a ser revestido, chamado de substrato, é colocado dentro de uma câmara selada. Esta câmara permite um controle preciso do ambiente, frequentemente operando sob vácuo para remover partículas indesejadas e ajudar a atrair os gases precursores para o substrato.

Ativando a Reação Química

Os gases precursores não reagem por conta própria. Eles requerem uma fonte de energia externa para iniciar a decomposição e as reações químicas que formam o filme sólido. Este é o passo chave de ativação.

Os métodos de ativação comuns incluem:

- CVD Térmica: O substrato é aquecido a uma alta temperatura, fornecendo a energia térmica necessária para que a reação ocorra em sua superfície.

- CVD por Filamento Quente (HFCVD): Um filamento feito de um metal refratário (como tungstênio) é aquecido a temperaturas extremamente altas (acima de 2000 K). Os gases precursores se decompõem ao passar por este filamento quente.

- CVD Assistida por Plasma (PECVD): Micro-ondas ou outras fontes de energia são usadas para gerar um plasma, um gás ionizado contendo espécies altamente reativas. Este plasma fornece a energia para decompor os precursores, muitas vezes permitindo que o processo ocorra em temperaturas muito mais baixas.

Deposição e Crescimento do Filme

Uma vez que os gases precursores reagem, o material sólido resultante liga-se à superfície do substrato. Este processo continua ao longo do tempo, permitindo que o filme fino se acumule uniformemente em toda a superfície exposta do componente, criando um revestimento uniforme e de alta qualidade.

CVD vs. PVD: Uma Distinção Fundamental

É fundamental distinguir a deposição química de vapor (CVD) de sua contraparte, a deposição física de vapor (PVD). Embora ambas criem filmes finos, seus princípios subjacentes são inteiramente diferentes.

Reação Química vs. Condensação Física

A característica definidora da CVD é a reação química que ocorre no substrato. Moléculas gasosas reagem para formar um novo material sólido e estável que constitui o filme.

Em contraste, a PVD é um processo físico. Um material de origem sólido ou líquido é vaporizado (por aquecimento ou pulverização catódica), e os átomos resultantes são transportados através de um vácuo para simplesmente condensar no substrato, como o vapor de água formando geada em uma janela fria.

A Natureza do Material de Origem

A CVD começa com moléculas gasosas (precursores) que são quimicamente transformadas. A PVD começa com um alvo sólido que é fisicamente convertido em um vapor de átomos e então depositado sem uma reação química.

Compreendendo as Trocas e Vantagens

A CVD é uma técnica poderosa, mas sua seleção depende da compreensão de seus benefícios únicos e potenciais complexidades.

A Vantagem de Filmes de Alta Qualidade

A CVD permite um controle preciso sobre as reações químicas, possibilitando o crescimento de filmes de alta pureza e alto desempenho que são frequentemente livres de defeitos. Este nível de controle é essencial para aplicações em eletrônica e óptica.

Revestimento Conforme Inigualável

Como o processo depende de um gás que pode fluir para cada reentrância e saliência de um componente, a CVD oferece um revestimento excepcionalmente uniforme ou "conforme", mesmo em formas complexas e tridimensionais.

Complexidade e Limitações do Sistema

A principal desvantagem é a complexidade. Os sistemas CVD devem gerenciar reações químicas, fluxos de gases precursores e subprodutos potencialmente perigosos. Além disso, alguns métodos têm limitações; por exemplo, os filamentos em HFCVD podem degradar com o tempo, afetando a estabilidade do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do material que você está depositando e das propriedades que você precisa alcançar no produto final.

- Se o seu foco principal é um revestimento uniforme e de alta pureza em uma forma complexa: A CVD é uma excelente escolha devido à sua natureza química e capacidade de fornecer filmes conformes.

- Se o seu foco principal é depositar um metal puro ou uma liga simples: A PVD é frequentemente um processo físico mais direto e econômico, pois não são necessárias reações complexas.

- Se o seu foco principal é revestir um substrato sensível à temperatura: Uma variante de baixa temperatura, como a CVD Assistida por Plasma (PECVD), pode ser necessária para evitar danos ao componente subjacente.

Em última análise, a deposição química de vapor oferece uma notável capacidade de construir materiais avançados diretamente em uma superfície através do poder da química controlada.

Tabela Resumo:

| Aspecto Chave | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Princípio Central | Reação química transforma gás em sólido no substrato | Condensação física de átomos vaporizados no substrato |

| Material de Origem | Precursores gasosos (ex: CH₄, H₂) | Material alvo sólido ou líquido |

| Uniformidade do Revestimento | Excelente revestimento conforme em formas complexas | Deposição em linha de visão, menos uniforme em geometrias complexas |

| Aplicações Típicas | Filmes de alta pureza para eletrônica, óptica, resistência ao desgaste | Revestimentos metálicos, ligas simples, acabamentos decorativos |

Precisa de um revestimento uniforme e de alta pureza para os componentes do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções avançadas de CVD para ajudá-lo a obter filmes finos precisos e de alto desempenho para suas necessidades de pesquisa ou produção. Deixe nossos especialistas guiá-lo para o método de deposição certo para sua aplicação específica. Entre em contato conosco hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor