Em sua essência, um forno a arco elétrico (FAE) opera com base em um princípio simples, mas poderoso: ele usa o calor intenso de um arco elétrico de alta corrente para fundir metais. Pense nisso como criar um raio controlado e contínuo dentro de um recipiente fechado. Este arco se forma entre eletrodos de grafite e o material metálico (conhecido como "carga"), gerando temperaturas extremas que transformam rapidamente a sucata sólida em um líquido fundido.

A distinção crítica de um forno a arco é o seu método de aquecimento direto. Ao contrário de processos que aquecem o metal por fora ou usam campos magnéticos, o FAE aplica imensa energia térmica diretamente à carga através de um arco de plasma, tornando-o excepcionalmente eficaz para fusão em grande volume.

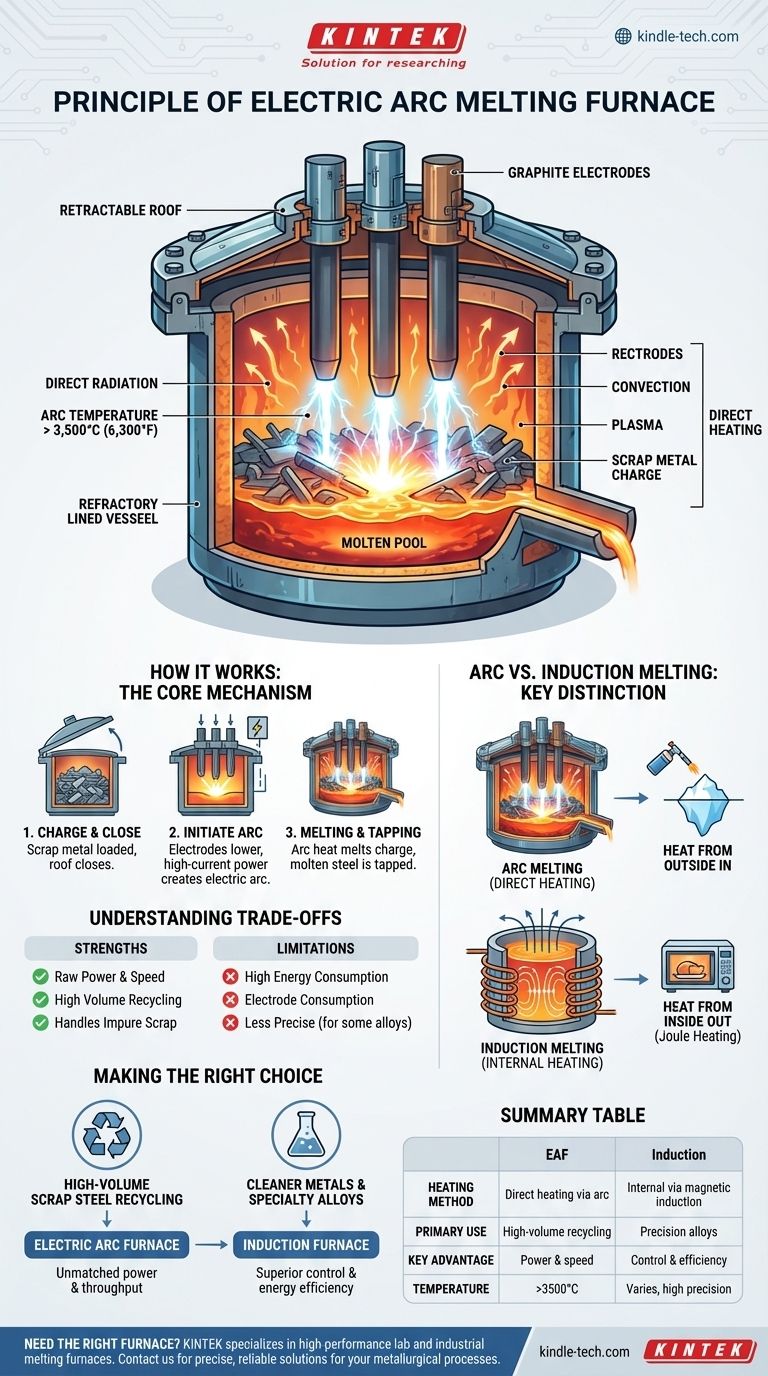

Como Funciona um Forno a Arco Elétrico: O Mecanismo Central

A operação de um FAE é um processo de conversão de energia elétrica em energia térmica com eficiência brutal. É por isso que ele é o cavalo de batalha da reciclagem moderna de aço.

Os Componentes Chave

Um FAE consiste em um vaso revestido com material refratário para conter o calor, um teto retrátil para carregamento da sucata e eletrodos maciços de grafite. Esses eletrodos podem ter vários metros de diâmetro e são os terminais que fornecerão a energia elétrica.

Iniciando o Arco

O processo começa carregando o forno com a carga, que é tipicamente sucata de aço. O teto é fechado e os eletrodos são abaixados até ficarem logo acima do metal. Uma fonte de energia maciça envia uma carga de alta corrente e alta tensão através dos eletrodos.

Gerando Calor Imensurável

Quando a eletricidade tenta saltar a lacuna entre a ponta do eletrodo e a sucata metálica, ela ioniza o ar, criando um arco elétrico sustentado. Este arco é um canal de plasma com temperaturas que podem exceder 3.500°C (6.300°F).

Este calor intenso é transferido para o metal de duas maneiras principais:

- Radiação direta do arco incrivelmente brilhante.

- Convecção dos gases superaquecidos dentro do forno.

O Processo de Fusão

Esta energia térmica avassaladora derrete rapidamente a sucata metálica, criando uma piscina de líquido fundido no fundo do forno. O processo continua até que toda a carga esteja derretida, momento em que agentes de liga podem ser adicionados para atingir a composição química desejada antes que o aço fundido seja vazado do forno.

A Distinção Chave: Fusão a Arco vs. Indução

Para entender verdadeiramente o princípio do forno a arco, é útil contrastá-lo com o outro método comum de fusão elétrica: o forno de indução. Ambos usam eletricidade, mas de maneiras fundamentalmente diferentes.

Aquecimento Direto: O Forno a Arco

Como estabelecido, o FAE é um método de aquecimento direto. O calor é gerado fora do metal (no arco) e depois transferido para o metal. É análogo a usar um maçarico enorme e incrivelmente quente para derreter um iceberg.

Aquecimento Interno: O Forno de Indução

Um forno de indução funciona por aquecimento interno. Uma corrente alternada flui através de uma bobina, criando um campo magnético poderoso e rapidamente reversível. Este campo induz correntes elétricas fortes, chamadas correntes parasitas (eddy currents), diretamente dentro da carga metálica.

A própria resistência elétrica do metal faz com que essas correntes parasitas gerem calor — um princípio conhecido como aquecimento Joule. O metal efetivamente se aquece de dentro para fora, sem arco ou chama externa.

Compreendendo as Compensações

A escolha de uma tecnologia de fusão é uma decisão impulsionada pela escala, material e custo. Cada método tem vantagens e desvantagens distintas.

Pontos Fortes do Forno a Arco

A principal vantagem do FAE é seu poder bruto e velocidade. É excepcionalmente bom para fundir grandes volumes de sucata de aço, mesmo material que não está perfeitamente limpo. Isso o torna a tecnologia dominante para usinas siderúrgicas de grande escala focadas em reciclagem.

Armadilhas e Limitações Comuns

As principais compensações para um FAE incluem consumo de energia extremamente alto e o custo contínuo de substituição dos eletrodos de grafite, que são consumidos durante o processo de fusão. A natureza violenta do arco também é muito barulhenta e pode ser menos precisa para criar ligas especializadas de alta pureza em comparação com a fusão por indução.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do material que você está processando e de seus objetivos operacionais.

- Se o seu foco principal é a reciclagem de sucata de aço em grande volume: O forno a arco elétrico é o padrão da indústria inigualável por seu poder puro e capacidade de vazão.

- Se o seu foco principal é fundir metais mais limpos ou criar ligas especiais precisas: Um forno de indução oferece controle superior, limpeza e eficiência energética para essas aplicações mais sensíveis.

Compreender a diferença fundamental entre o aquecimento por arco direto do FAE e o aquecimento magnético interno do forno de indução é a chave para selecionar a ferramenta certa para seus objetivos metalúrgicos.

Tabela de Resumo:

| Recurso | Forno de Fusão a Arco | Forno de Indução |

|---|---|---|

| Método de Aquecimento | Aquecimento direto via arco elétrico | Aquecimento interno via indução magnética |

| Uso Principal | Reciclagem de sucata de aço em grande volume | Ligas especiais precisas, metais mais limpos |

| Vantagem Principal | Poder bruto e alta vazão | Controle superior e eficiência energética |

| Faixa de Temperatura | Excede 3500°C (6300°F) | Varia, tipicamente alta precisão |

Precisa do forno certo para seu laboratório ou instalação de produção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de fusão adaptados para pesquisa e aplicações industriais. Se você está reciclando metais ou desenvolvendo ligas avançadas, nossa experiência garante que você obtenha o equipamento preciso e confiável de que precisa. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- O que é a pulverização catódica por magnetron? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- O que é sputtering de magnetron de RF? Um Guia para Depositar Filmes Finos Isolantes

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório