Para um forno de indução de média frequência, não existe uma única potência nominal. A capacidade varia drasticamente, desde pequenas unidades de laboratório com potência de aproximadamente 15 quilowatts (kW) até sistemas industriais maciços que excedem 10 megawatts (MW). A potência nominal correta não é um atributo fixo, mas é determinada inteiramente pela aplicação pretendida do forno, especificamente pela massa de metal que você precisa fundir e pela rapidez com que precisa fundi-lo.

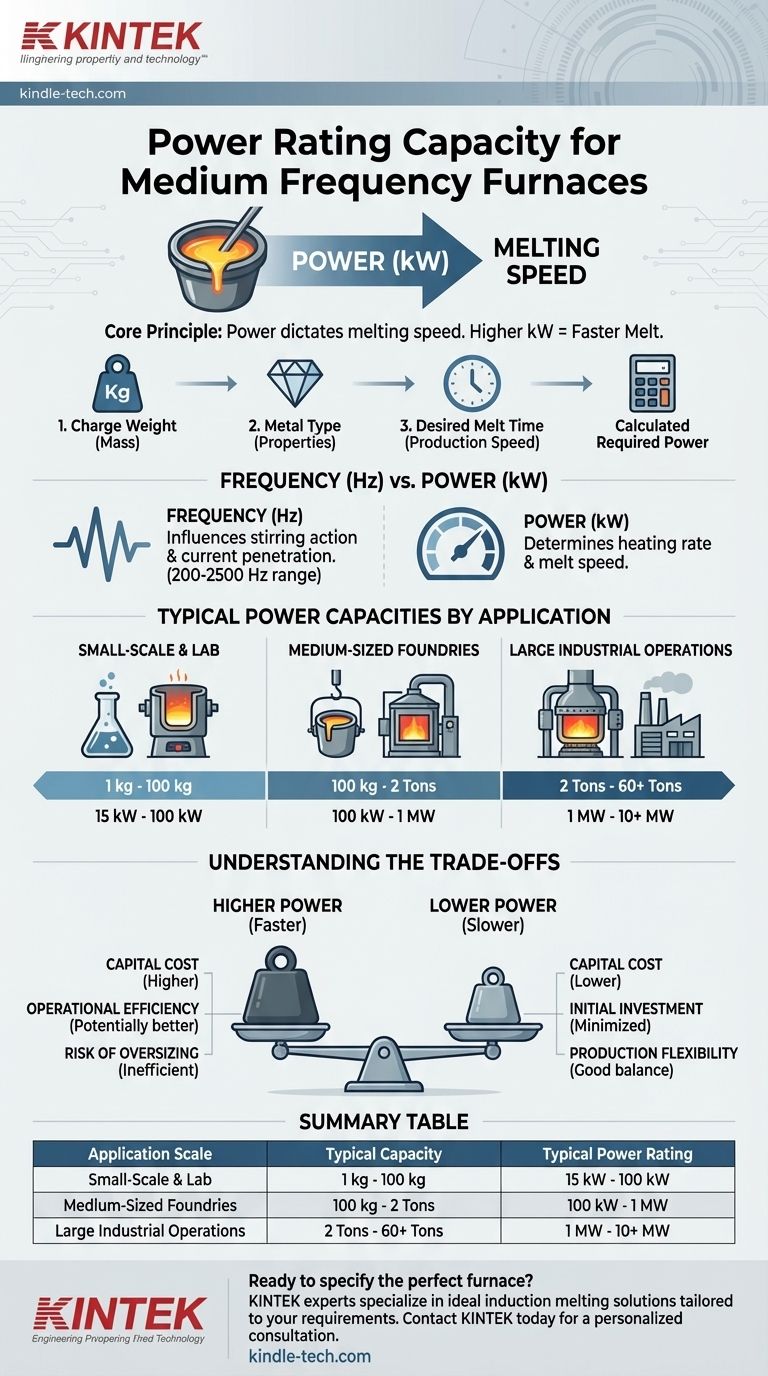

O princípio central é este: a potência (kW) dita a velocidade de fusão. Uma potência nominal mais alta significa mais energia entregue ao metal por unidade de tempo, resultando numa fusão mais rápida. Selecionar a capacidade correta é uma decisão de engenharia crítica que equilibra o rendimento da produção com os custos de capital e operacionais.

Como a Potência Nominal Determina o Desempenho do Forno

A capacidade de potência da alimentação do forno é o fator mais importante que determina a sua produtividade. Compreender esta relação é fundamental para especificar um sistema que atenda aos seus objetivos operacionais.

A Ligação Direta: Potência e Taxa de Fusão

Pense na potência nominal (kW) como a taxa de fluxo de energia para o seu forno. Assim como uma chaleira de alta potência ferve a água mais rapidamente, um forno de alta quilowattagem funde o metal mais rapidamente.

Esta relação é diretamente proporcional. Dobrar a potência aplicada a uma determinada massa de metal reduzirá aproximadamente para metade o tempo necessário para atingir a temperatura de fusão.

Cálculo da Potência Necessária

A potência necessária não é um número arbitrário. É calculada com base em três fatores principais:

- Peso da Carga: A massa do metal a ser fundido.

- Tipo de Metal: Metais diferentes têm diferentes capacidades térmicas específicas e calor latente de fusão, o que significa que requerem diferentes quantidades de energia para fundir.

- Tempo de Fusão Desejado: A velocidade de produção que você precisa atingir.

Um fornecedor de fornos usará estas variáveis, juntamente com um fator de eficiência, para calcular a potência mínima necessária para atingir as suas metas de produção.

O Papel da Frequência vs. Potência

É fundamental distinguir entre frequência (Hz) e potência (kW). A faixa de frequência fornecida de 200-2500 Hz para fornos de média frequência relaciona-se com as características do aquecimento em si.

- Frequência (Hz) influencia a ação de agitação no metal fundido e a profundidade de penetração da corrente. Frequências mais altas são melhores para fornos menores, enquanto frequências mais baixas induzem uma agitação mais vigorosa, o que é útil em fusões maiores.

- Potência (kW) determina a taxa de aquecimento. Ela dita quanta energia é colocada na carga por minuto e, portanto, com que rapidez ela derrete.

Capacidades de Potência Típicas por Aplicação

As potências nominais correspondem diretamente à escala da operação.

Fornos de Pequena Escala e Laboratório

Estes são usados para P&D, fundição de metais preciosos ou pequenas fundições de arte.

- Capacidade: 1 kg a 100 kg

- Potência Típica: 15 kW a 100 kW

Fundições de Médio Porte

Este é o intervalo mais comum, usado para produzir peças, lingotes e várias peças fundidas.

- Capacidade: 100 kg a 2 Toneladas

- Potência Típica: 100 kW a 1.000 kW (1 MW)

Grandes Operações Industriais

Estes sistemas são usados em grandes fundições e fábricas de aço para produção de alto volume.

- Capacidade: 2 Toneladas a mais de 60 Toneladas

- Potência Típica: 1 MW a 10+ MW

Compreendendo as Trocas (Trade-offs)

A escolha de uma potência nominal envolve o equilíbrio de prioridades concorrentes. Uma potência nominal mais alta nem sempre é a melhor escolha.

Potência Mais Alta vs. Custo de Capital

A troca mais direta é o custo. Uma fonte de alimentação de quilowattagem mais alta é significativamente mais cara. Este aumento de despesa de capital também pode exigir atualizações dispendiosas no serviço elétrico e na infraestrutura da sua instalação.

Custos Operacionais e Eficiência

Embora um forno de alta potência consuma mais eletricidade enquanto está em funcionamento, ele pode ser mais eficiente em termos de energia por tonelada. Ao fundir a carga mais rapidamente, ele reduz o tempo total em que a carcaça do forno perde calor para o ambiente, reduzindo potencialmente os quilowatt-horas totais necessários por fusão.

O Risco de Dimensionamento Excessivo

Especificar um forno com potência excessiva para o seu tamanho de carga típico é ineficiente. É como usar um martelo para quebrar uma noz. O sistema funcionará por períodos muito curtos com potência total, levando a uma má eficiência energética e potencialmente a uma agitação excessiva do banho de metal, o que pode aumentar a absorção de gás e a oxidação.

Como Especificar a Capacidade de Potência Correta

Para fazer a escolha certa, você deve primeiro definir o seu objetivo operacional principal.

- Se o seu foco principal for produção rápida e alto rendimento: Opte por uma potência nominal mais alta para maximizar a sua taxa de fusão, mas esteja preparado para o aumento correspondente nos custos de capital e infraestrutura.

- Se o seu foco principal for flexibilidade para tamanhos de lote variados: Um sistema de potência moderada oferece o melhor equilíbrio, proporcionando bom desempenho sem os altos custos ou ineficiências de uma unidade sobredimensionada ao manusear fusões menores.

- Se o seu foco principal for minimizar o investimento inicial: Especifique a potência nominal mais baixa que possa atender ao seu tempo de fusão mínimo aceitável, entendendo que isso limitará inerentemente a sua capacidade máxima de produção.

Em última análise, selecionar a potência nominal correta trata-se de alinhar os seus objetivos operacionais com as suas realidades financeiras e de infraestrutura.

Tabela Resumo:

| Escala da Aplicação | Capacidade Típica | Potência Nominal Típica |

|---|---|---|

| Pequena Escala e Laboratório | 1 kg - 100 kg | 15 kW - 100 kW |

| Fundições de Médio Porte | 100 kg - 2 Toneladas | 100 kW - 1 MW |

| Grandes Operações Industriais | 2 Toneladas - 60+ Toneladas | 1 MW - 10+ MW |

Pronto para especificar o forno de média frequência perfeito para o seu laboratório ou fundição?

A seleção da potência nominal correta é fundamental para equilibrar o rendimento da produção, a eficiência energética e o custo. Os especialistas da KINTEK são especializados em equipar clientes de laboratório e industriais com as soluções ideais de fusão por indução. Fornecemos equipamentos e consumíveis adaptados ao seu tipo de metal específico, peso da carga e requisitos de tempo de fusão.

Contacte a KINTEK hoje mesmo para uma consulta personalizada para garantir que o seu investimento em forno ofereça desempenho e valor ideais.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha de Tubo Laboratorial Multizona

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho