O poder de um forno de indução é melhor compreendido como uma combinação de três capacidades distintas: sua capacidade de calor intenso, sua precisão no controle do processo e sua eficiência operacional. Ele usa uma fonte de alimentação altamente confiável para gerar temperaturas superiores a 1650°C para fusão, enquanto seus princípios eletromagnéticos subjacentes garantem uma temperatura e composição de material uniformes, minimizando o desperdício e maximizando a qualidade do produto.

O verdadeiro "poder" de um forno de indução não é apenas o seu consumo elétrico, mas a sua capacidade de converter essa eletricidade em controle incomparável. Ele oferece comando preciso sobre aquecimento, fusão e mistura, o que se traduz diretamente em produtos de maior qualidade, menos desperdício de material e custos de produção gerais mais baixos.

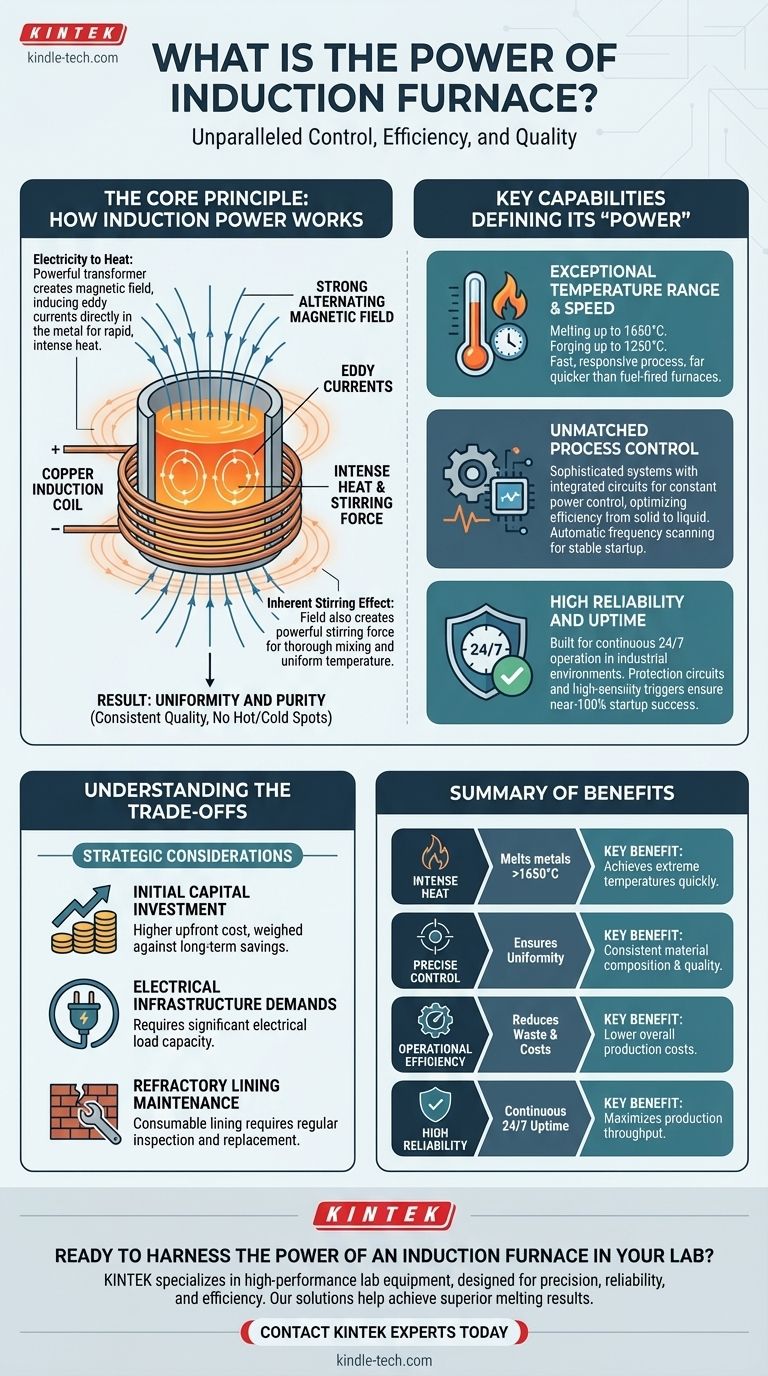

O Princípio Central: Como Funciona a Potência de Indução

Para entender as capacidades do forno, você deve primeiro entender seu método. Ele não queima combustível; ele usa princípios eletromagnéticos para gerar calor diretamente dentro do material alvo.

Da Eletricidade ao Calor

Um forno de indução opera como um transformador potente. A bobina primária do forno, alimentada por uma fonte especializada, cria um campo magnético forte e alternado. O metal colocado dentro do forno (a carga) atua como uma bobina secundária. Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), diretamente no metal. A resistência natural do metal a essas correntes gera calor rápido e intenso.

O Efeito de Agitação Inerente

O mesmo campo magnético alternado que induz calor também cria uma poderosa força de agitação dentro do metal fundido. Esta circulação constante e suave garante que os elementos de liga se misturem completamente e que a temperatura permaneça notavelmente uniforme em todo o banho.

O Resultado: Uniformidade e Pureza

Esta combinação de aquecimento direto e agitação eletromagnética significa que o forno produz metal fundido de qualidade altamente consistente. Não há pontos quentes ou frios, levando a uma pequena diferença de temperatura entre o núcleo e a superfície da fusão e resultados previsíveis e repetíveis.

Capacidades Chave que Definem Seu "Poder"

O design do forno se traduz em várias forças operacionais chave que definem seu poder em um contexto de fabricação.

Faixa de Temperatura Excepcional e Velocidade

Um forno de indução pode atingir temperaturas de forjamento de até 1250°C e temperaturas de fusão de até 1650°C. Como o calor é gerado diretamente dentro do material, o processo é extremamente rápido e responsivo, muito mais do que os fornos tradicionais a combustível.

Controle de Processo Inigualável

Fornos de indução modernos são gerenciados por sistemas de controle sofisticados. Esses sistemas usam circuitos integrados para ajustar automaticamente a tensão e a corrente com base no estado da carga do forno. Este controle de potência constante garante eficiência ideal durante todo o ciclo de fusão, do sólido ao líquido. Funções como varredura de frequência automática garantem uma inicialização suave e estável todas as vezes.

Alta Confiabilidade e Tempo de Atividade

Projetados para ambientes industriais, esses sistemas são construídos para operação contínua de 24 horas. Eles incorporam circuitos de proteção abrangentes para sobretensão, sobrecorrente e outras falhas potenciais. Recursos como um circuito de gatilho de alta sensibilidade contribuem para uma taxa de sucesso de inicialização de quase 100%, maximizando o tempo de atividade e o rendimento da produção.

Compreendendo as Compensações (Trade-offs)

Embora poderosas, as tecnologias de indução não estão isentas de considerações específicas. A objetividade exige reconhecê-las.

Investimento de Capital Inicial

Sistemas de forno de indução, com suas fontes de alimentação e unidades de controle especializadas, geralmente exigem um investimento de capital inicial mais alto em comparação com tipos de fornos tradicionais mais simples. Esse custo deve ser ponderado em relação à economia de longo prazo em material e energia.

Demandas de Infraestrutura Elétrica

Estes são dispositivos elétricos de alta potência. Sua instalação deve ter uma infraestrutura elétrica capaz de suportar a carga significativa. Embora os designs modernos incluam recursos de "partida suave" para minimizar o impacto na rede, o requisito fundamental de energia permanece substancial.

Manutenção do Revestimento Refratário

A carcaça do forno é revestida com um material refratário que se degrada com o tempo devido ao calor extremo e ao contato com o metal fundido. Este revestimento é um componente consumível que requer inspeção, manutenção e eventual substituição regulares, representando um custo operacional contínuo chave.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução deve estar alinhada com seus objetivos primários de produção.

- Se o seu foco principal for qualidade e consistência do produto: O aquecimento uniforme e o efeito de agitação eletromagnética tornam a indução a escolha superior para criar ligas homogêneas.

- Se o seu foco principal for produção contínua de alto volume: A velocidade, confiabilidade e adequação do sistema para operação 24 horas por dia, 7 dias por semana, oferecem uma vantagem significativa no rendimento.

- Se o seu foco principal for a redução de custos operacionais: A eficiência e a redução do desperdício de material podem levar a economias significativas a longo prazo, justificando o investimento inicial.

Em última análise, o poder de um forno de indução reside na sua capacidade de servir como um ativo estratégico que lhe confere controle preciso sobre todo o seu processo de aquecimento ou fusão.

Tabela de Resumo:

| Capacidade Chave | Benefício Chave |

|---|---|

| Calor Intenso | Derrete metais a temperaturas superiores a 1650°C. |

| Controle Preciso | Garante temperatura e composição de material uniformes. |

| Eficiência Operacional | Reduz o desperdício de material e diminui os custos de produção. |

| Alta Confiabilidade | Construído para operação contínua 24/7 com alto tempo de atividade. |

Pronto para aproveitar o poder de um forno de indução em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão, confiabilidade e eficiência. Nossas soluções ajudam os laboratórios a alcançar resultados de fusão superiores, reduzir o desperdício e aumentar a produtividade.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno de indução perfeito para suas necessidades específicas e descubra como a KINTEK pode impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM