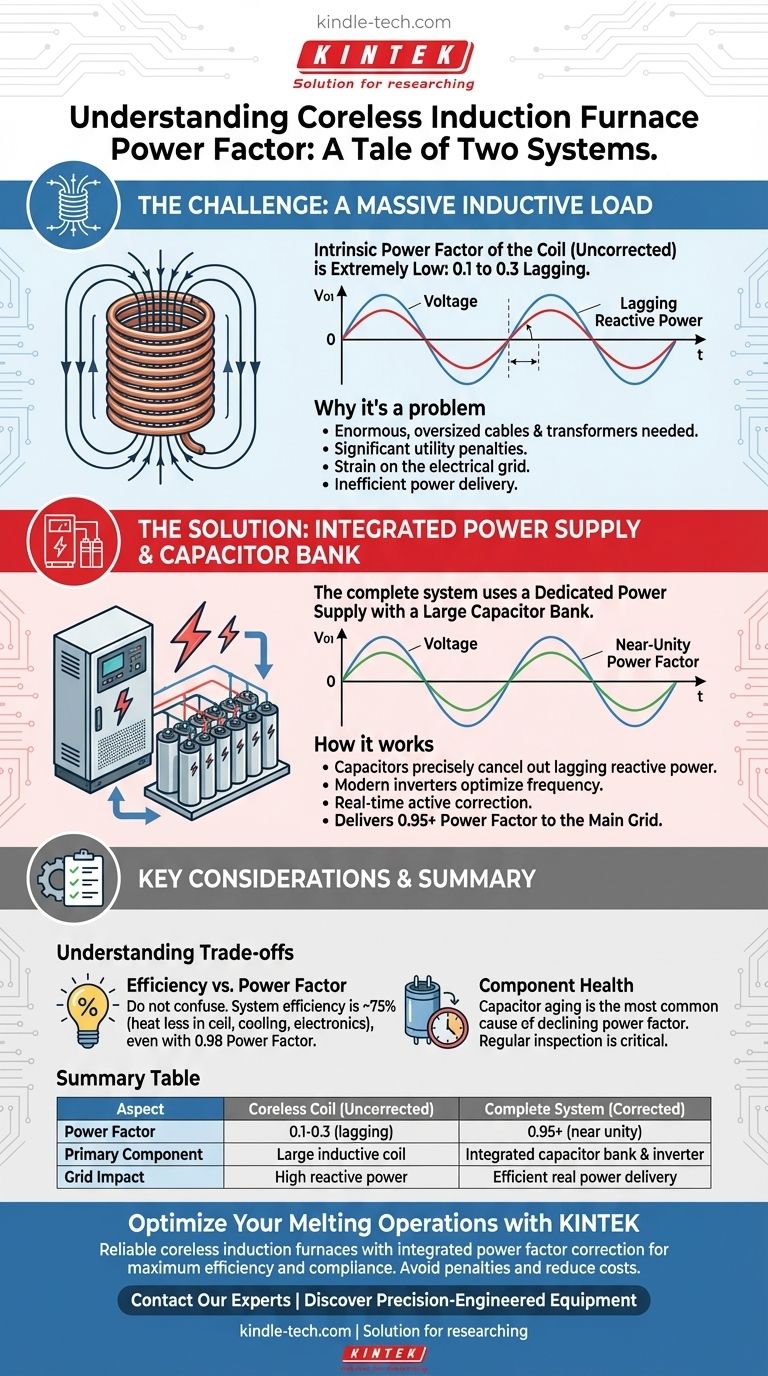

O fator de potência intrínseco da bobina do forno de indução sem núcleo é extremamente baixo, tipicamente na faixa de 0,1 a 0,3 em atraso (lagging). Isso é um resultado direto de seu projeto como um indutor grande de núcleo de ar. No entanto, um sistema de forno completo inclui uma fonte de alimentação dedicada com um grande banco de capacitores projetado especificamente para corrigir isso, fornecendo um fator de potência final de 0,95 ou superior à rede elétrica principal.

Um forno de indução sem núcleo é uma história de dois sistemas. Embora a bobina do forno em si seja uma carga altamente indutiva com um fator de potência muito ruim, a unidade de fonte de alimentação completa usa bancos de capacitores para corrigir isso ativamente, apresentando um fator de potência muito mais saudável, próximo da unidade, à rede elétrica.

O Desafio Elétrico Central: Uma Carga Indutiva Maciça

Para entender o fator de potência do forno, devemos primeiro olhar para seu componente fundamental: a bobina. Esta é a fonte do desafio elétrico que o restante do sistema é construído para resolver.

O Papel da Bobina de Indução

Um forno de indução sem núcleo funciona passando uma forte corrente alternada através de uma grande bobina de cobre helicoidal. Isso cria um campo magnético poderoso e variável que induz correntes elétricas imensas diretamente na carga metálica, gerando calor.

De uma perspectiva elétrica, esta grande bobina é um indutor maciço. Cargas indutivas resistem inerentemente a mudanças na corrente, fazendo com que a forma de onda da corrente atrase em relação à forma de onda da tensão.

Definindo Fator de Potência

Fator de potência é a medida de quão efetivamente a energia fornecida é convertida em trabalho útil. Um fator de potência perfeito de 1,0 significa que a tensão e a corrente estão perfeitamente sincronizadas.

Um fator de potência baixo, ou em atraso (lagging), significa que uma porção significativa da corrente está fluindo para frente e para trás no sistema sem realizar trabalho útil. Essa "potência reativa" ainda sobrecarrega os fios e transformadores, mas não contribui para derreter o metal.

A Consequência de um Fator de Potência Ruim

Um fator de potência não corrigido de 0,1 a 0,3 seria desastroso para qualquer instalação industrial. Exigiria cabos e transformadores enormes e superdimensionados para lidar com a corrente excessiva.

Além disso, as companhias de energia frequentemente impõem penalidades financeiras significativas para instalações com fatores de potência ruins, pois isso sobrecarrega toda a rede elétrica.

A Solução: A Fonte de Alimentação Integrada

Nenhum forno de indução sem núcleo opera conectando sua bobina diretamente à rede. Ele depende de uma unidade de fonte de alimentação sofisticada que converte e condiciona a energia enquanto corrige suas falhas fundamentais.

A Função do Banco de Capacitores

A principal ferramenta da fonte de alimentação para correção é um grande banco de capacitores. Os capacitores são o oposto elétrico dos indutores; eles criam um fator de potência adiantado (leading) onde a corrente adianta a tensão.

Ao dimensionar e comutar precisamente esses capacitores em paralelo com a bobina do forno, a fonte de alimentação cancela a potência reativa em atraso da bobina. Isso realinha o fator de potência geral do sistema, aproximando-o de um 1,0 quase perfeito.

Tecnologia de Inversor Moderna

Fontes de alimentação de fornos modernas usam inversores para converter a frequência padrão da rede trifásica (50/60 Hz) para a frequência ideal necessária para a fusão (de 50 Hz a 10 kHz).

Esses sistemas de estado sólido monitoram continuamente a carga e ajustam a correção do fator de potência em tempo real. Isso garante que um fator de potência elevado seja mantido, mesmo quando o forno passa por diferentes níveis de potência, desde o início até a fusão total e a manutenção.

O Sistema como um Todo

Para todos os fins práticos, o "fator de potência do forno" é o fator de potência medido no ponto de conexão principal com sua instalação. O fator de potência interno e não corrigido da bobina é um problema de engenharia que o fabricante já resolveu com a fonte de alimentação integrada.

Entendendo as Compensações e Realidades

Embora os sistemas modernos sejam altamente eficazes, é crucial distinguir entre conceitos relacionados e estar ciente de problemas potenciais.

Eficiência vs. Fator de Potência

Não confunda fator de potência com eficiência energética. As referências indicam que um forno sem núcleo tem uma eficiência energética de aproximadamente 75%.

Isso significa que, para cada 100 kW de potência real consumida, cerca de 75 kW se transformam em calor no metal, enquanto 25 kW são perdidos como calor residual na bobina, sistemas de resfriamento e eletrônica de potência. Um sistema pode ter um fator de potência quase perfeito (0,98), mas ainda ter 75% de eficiência.

Operação em Carga Parcial

Embora os sistemas modernos se esforcem para manter um fator de potência elevado em toda a faixa de operação, ele geralmente é otimizado para operação em potência total. Em potência muito baixa (por exemplo, mantendo uma fusão durante a noite), o fator de potência pode ser ligeiramente menor do que na produção de pico.

Saúde e Envelhecimento dos Componentes

O banco de capacitores é um componente crítico. À medida que os capacitores envelhecem, eles podem falhar, reduzindo a capacidade do sistema de corrigir o fator de potência. Um declínio gradual no fator de potência geral da sua planta pode ser um indicador precoce de que o banco de capacitores do forno requer inspeção e manutenção.

Considerações Chave para Sua Operação

Sua abordagem a este tópico depende de sua função e responsabilidades principais.

- Se seu foco principal for o projeto do sistema elétrico: Concentre-se nas especificações da unidade completa da fonte de alimentação, garantindo que ela possa fornecer um fator de potência corrigido de 0,95 ou melhor para a rede sob suas cargas operacionais típicas.

- Se seu foco principal for o custo operacional: Entenda que, embora o fator de potência seja crucial para evitar penalidades da concessionária, a eficiência energética geral do forno (cerca de 75%) é o que dita principalmente seu custo de fusão por tonelada.

- Se seu foco principal for manutenção e confiabilidade: Inspecione regularmente a saúde do banco de capacitores, pois sua degradação é a causa mais comum de um fator de potência do sistema em declínio e pode levar a falhas operacionais.

Em última análise, gerenciar um forno de indução sem núcleo é sobre entendê-lo como um sistema elétrico completo, onde as propriedades indesejáveis da bobina são ativamente gerenciadas pela inteligência da fonte de alimentação.

Tabela de Resumo:

| Aspecto | Bobina do Forno Sem Núcleo (Não Corrigida) | Sistema de Forno Completo (Corrigido) |

|---|---|---|

| Fator de Potência | 0,1 - 0,3 (em atraso) | 0,95+ (próximo da unidade) |

| Componente Principal | Grande bobina indutiva | Banco de capacitores integrado e inversor |

| Impacto na Rede | Alta potência reativa, penalidades potenciais | Entrega eficiente de potência real |

| Consideração Chave | Desafio de projeto interno | Gerenciado pela unidade de fonte de alimentação |

Otimize suas operações de fusão com as soluções avançadas de fornos de indução da KINTEK.

A KINTCEL é especializada em equipamentos de laboratório e consumíveis, fornecendo fornos de indução sem núcleo confiáveis com correção integrada do fator de potência para garantir máxima eficiência e conformidade. Nossos sistemas entregam um fator de potência próximo da unidade (0,95+) para a rede, ajudando você a evitar penalidades da concessionária e reduzir custos operacionais.

Pronto para aumentar a eficiência de fusão do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório com equipamentos projetados com precisão.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada