Em resumo, o objetivo principal de um forno de indução é fundir metais eletricamente condutores, ou aquecê-los para processos como forjamento e tratamento térmico, usando o princípio da indução eletromagnética. Este método gera calor diretamente dentro do próprio material, oferecendo uma alternativa limpa, rápida e altamente controlável aos fornos a combustível ou fornos a arco elétrico.

O objetivo fundamental não é apenas fundir metal, mas fazê-lo com precisão, pureza e eficiência excepcionais. Ao transformar o próprio metal na fonte de calor, o forno de indução elimina contaminantes externos e proporciona um controle incomparável sobre a temperatura e a química do produto final.

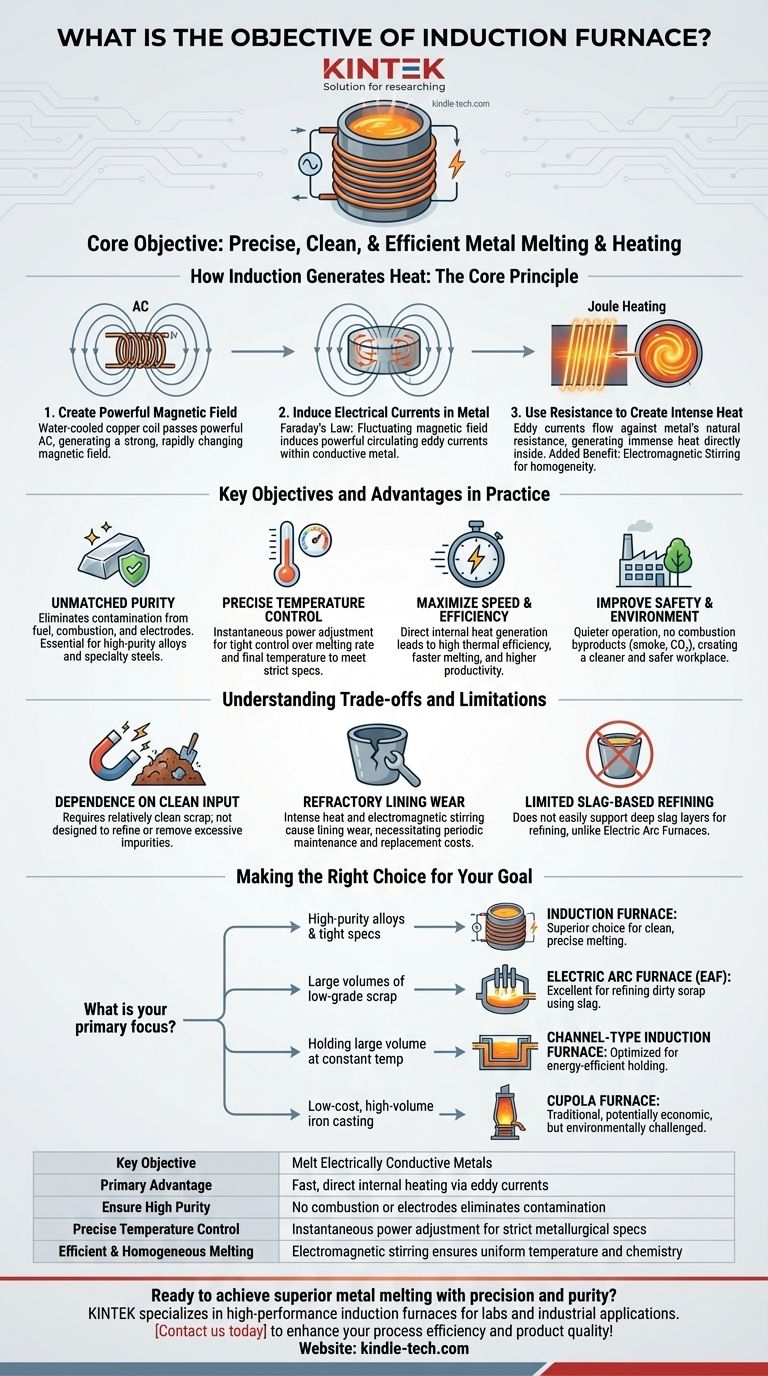

O Princípio Central: Como a Indução Gera Calor

Para entender o objetivo de um forno de indução, você deve primeiro compreender seu princípio de funcionamento exclusivo. Diferentemente de outros fornos que queimam combustível ou criam um arco para transferir calor para o metal, um forno de indução aquece o metal de dentro para fora.

Passo 1: Criação de um Campo Magnético Potente

O forno é construído em torno de uma bobina refrigerada a água feita de cobre. Uma corrente alternada (CA) potente é passada através desta bobina.

Isso cria um campo magnético forte e em rápida mudança no espaço dentro e ao redor da bobina, onde o metal a ser fundido (conhecido como carga) é colocado.

Passo 2: Indução de Correntes Elétricas no Metal

De acordo com a lei da indução de Faraday, este campo magnético flutuante induz correntes elétricas potentes dentro da carga metálica condutora. Essas correntes circulantes são conhecidas como correntes parasitas (eddy currents).

Passo 3: Uso da Resistência para Criar Calor Intenso

A carga metálica possui resistência elétrica natural. À medida que as fortes correntes parasitas fluem contra essa resistência, elas geram calor imenso através de um processo chamado aquecimento Joule.

Pense nisso como um fio em um aparelho que fica quente quando a eletricidade flui através dele, mas amplificado a um nível capaz de derreter aço, ferro, cobre ou alumínio. O calor é gerado dentro do metal, tornando o processo incrivelmente rápido e eficiente.

O Benefício Adicional: Agitação Natural

Um efeito secundário dos fortes campos magnéticos e das correntes parasitas é uma poderosa ação de agitação dentro do banho de metal fundido. Esta agitação eletromagnética garante que a fusão seja homogênea, com temperatura e composição química uniformes, o que é fundamental para a produção de ligas de alta qualidade.

Objetivos e Vantagens Principais na Prática

O método de aquecimento exclusivo de um forno de indução confere-lhe várias vantagens principais que definem seu propósito na indústria moderna.

Alcançar Pureza Incomparável

Como não há combustível, nem combustão e nem eletrodos tocando o metal, o risco de contaminação por elementos como carbono ou enxofre é virtualmente eliminado. Isso torna os fornos de indução essenciais para a produção de ligas de alta pureza, superligas e aços especiais.

Exercer Controle Preciso de Temperatura

A energia fornecida à bobina pode ser ajustada instantaneamente e com grande precisão. Isso proporciona aos operadores um controle rigoroso sobre a taxa de fusão e a temperatura final do banho fundido, permitindo-lhes atender a especificações metalúrgicas rigorosas todas as vezes.

Maximizar Velocidade e Eficiência

Como o calor é gerado diretamente dentro da carga, a eficiência térmica é muito alta. A fusão começa rapidamente, reduzindo o tempo que um lote passa no forno. Isso leva a uma maior produtividade e menor perda de energia em comparação com métodos que dependem da transferência de calor externa.

Melhorar a Segurança no Local de Trabalho e o Meio Ambiente

Os fornos de indução são significativamente mais silenciosos e não produzem subprodutos de combustão como fumaça, CO₂ ou outros poluentes no ponto de uso. Isso cria um ambiente de trabalho mais limpo, seguro e ecologicamente correto em fundições e usinas siderúrgicas.

Compreendendo as Compensações e Limitações

Embora potentes, os fornos de indução não são a solução universal para todas as aplicações de fusão. Entender suas limitações é crucial para a implantação correta.

Dependência de Material de Entrada Limpo

O processo de indução é uma tecnologia de fusão, não de refino. Ele não consegue remover facilmente impurezas como óxidos excessivos (ferrugem), sujeira ou outros não-metálicos da carga. Portanto, requer um fornecimento de sucata metálica relativamente limpa para produzir um produto de qualidade.

Desgaste do Revestimento Refratário

O calor intenso e localizado e a agitação eletromagnética constante exercem um estresse significativo no revestimento refratário (o cadinho cerâmico resistente ao calor que contém o metal). Este revestimento se desgasta com o tempo e requer manutenção e substituição periódicas, o que representa um custo operacional significativo.

Refino Limitado Baseado em Escória

Ao contrário de um forno a arco elétrico, um forno de indução não suporta facilmente uma camada profunda de escória sobre o banho fundido. A escória é usada em outros processos para absorver impurezas e refinar o metal. A capacidade de refino de um forno de indução é, portanto, limitada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do seu objetivo industrial específico.

- Se o seu foco principal é produzir ligas de alta pureza ou metais especiais com especificações químicas rigorosas: A fusão limpa e o controle preciso de um forno de indução o tornam a escolha superior.

- Se o seu foco principal é fundir grandes volumes de sucata de aço de baixa qualidade para aplicações estruturais: Um Forno a Arco Elétrico (EAF) é mais adequado devido à sua excelente capacidade de manusear e refinar sucata suja usando um processo de escória.

- Se o seu foco principal é manter um grande volume de metal fundido a uma temperatura constante com máxima eficiência energética: Um forno de indução tipo canal é projetado especificamente para esse fim e supera outros tipos.

- Se o seu foco principal é a fundição de ferro de baixo custo e alto volume, onde a química é menos crítica: Um forno de cubilô tradicional a coque ainda pode ser uma escolha econômica viável, embora enfrente pressão ambiental crescente.

Em última análise, entender o objetivo de um forno de indução é reconhecer seu papel como uma ferramenta para fusão precisa, limpa e eficiente.

Tabela Resumo:

| Objetivo Principal | Vantagem Primária |

|---|---|

| Fundir Metais Eletricamente Condutores | Aquecimento interno rápido e direto via correntes parasitas |

| Garantir Alta Pureza | Ausência de combustão ou eletrodos elimina contaminação |

| Controle Preciso de Temperatura | Ajuste instantâneo de energia para especificações metalúrgicas rigorosas |

| Fusão Eficiente e Homogênea | Agitação eletromagnética garante temperatura e química uniformes |

Pronto para alcançar uma fusão de metal superior com precisão e pureza?

A KINTEK é especializada em fornos de indução de alto desempenho projetados para laboratórios e aplicações industriais que exigem fusão limpa, eficiente e controlada de metais condutores. Se você está trabalhando com ligas de alta pureza, aços especiais ou precisa de tratamento térmico preciso, nossas soluções oferecem confiabilidade e resultados inigualáveis.

Entre em contato conosco hoje para discutir como nossos fornos de indução podem aprimorar a eficiência do seu processo e a qualidade do seu produto!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas