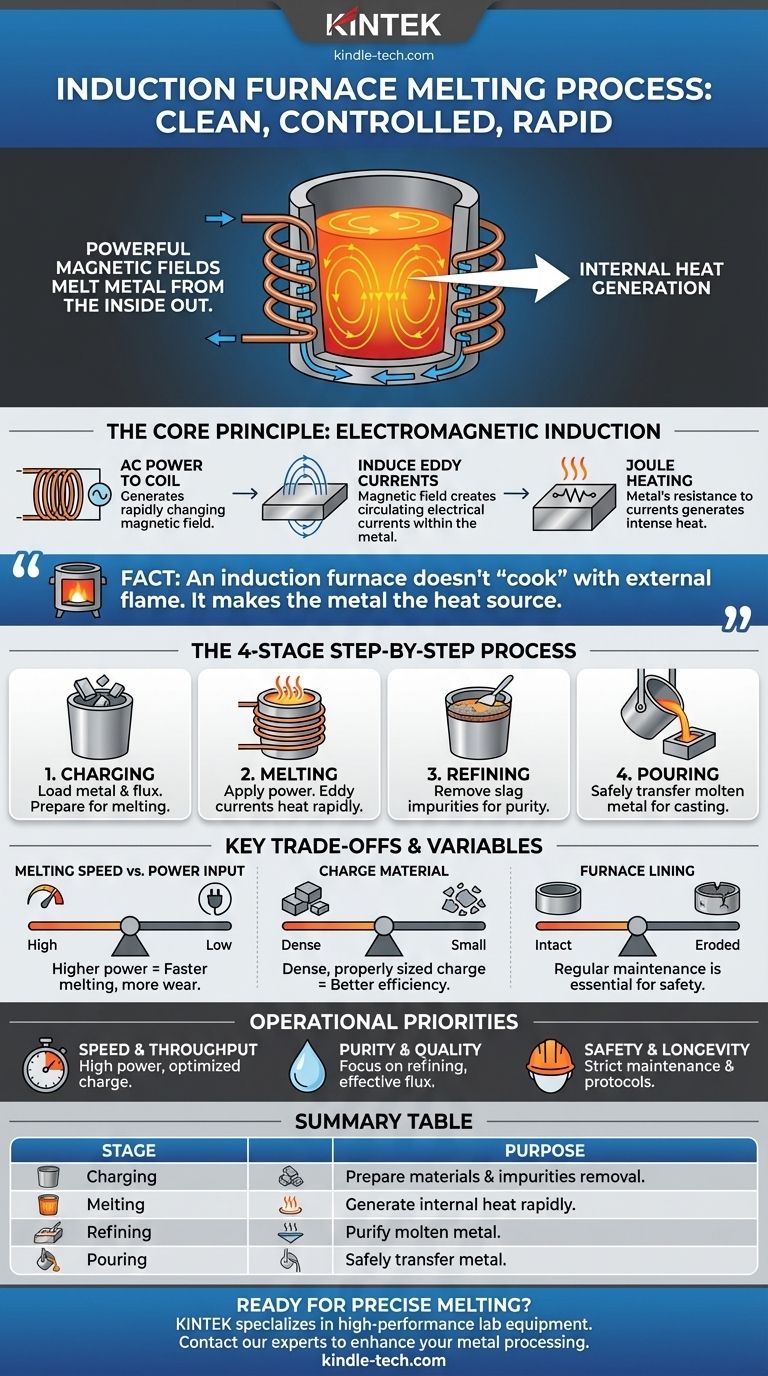

Em sua essência, o processo de fusão em um forno de indução é um método limpo e controlado que utiliza campos eletromagnéticos potentes para derreter o metal de dentro para fora. Ao contrário de um forno tradicional que aplica chama ou calor externo, a bobina de cobre de um forno de indução gera um campo magnético. Este campo induz correntes elétricas fortes dentro da própria carga metálica, e a resistência do metal a essas correntes gera calor intenso e rápido que leva à fusão.

A conclusão fundamental é que um forno de indução não "cozinha" o metal com calor externo. Em vez disso, ele gera um campo magnético poderoso que transforma o próprio metal na fonte de calor, resultando em uma fusão mais rápida, limpa e controlável.

O Princípio Central: Indução Eletromagnética em Ação

Para realmente entender o processo de fusão, você deve primeiro compreender a física que o torna possível. Toda a operação depende de um princípio descoberto por Michael Faraday no século XIX.

A Corrente Alternada e a Bobina

O processo começa com uma corrente alternada (CA) de alta potência enviada através de uma grande bobina de cobre refrigerada a água. Esta bobina, que envolve o cadinho que contém o metal, é o coração do forno. À medida que a corrente alterna rapidamente sua direção, ela gera um campo magnético poderoso e em constante mudança no espaço dentro da bobina.

Induzindo as Correntes Parasitas (Eddy Currents)

Este campo magnético flutuante penetra no material metálico (a "carga") colocado dentro do cadinho. De acordo com as leis do eletromagnetismo, este campo magnético em mudança induz correntes elétricas circulantes dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

Aquecimento de Joule: A Resistência Cria Calor

A etapa final é simples, mas poderosa. O metal possui resistência elétrica natural. À medida que as fortes correntes parasitas fluem através do metal, elas encontram essa resistência, o que gera calor imenso. Este fenômeno, conhecido como aquecimento de Joule, é o que eleva a temperatura do metal ao seu ponto de fusão e além.

O Processo de Fusão Passo a Passo

Embora a física seja complexa, o fluxo de trabalho operacional é lógico e metódico, geralmente seguindo quatro estágios principais.

Etapa 1: Carregamento e Preparação

Primeiro, o metal a ser derretido é colocado no cadinho, um recipiente refratário projetado para suportar temperaturas extremas. O material para o cadinho, muitas vezes grafite ou uma cerâmica específica, é escolhido com base no metal que está sendo derretido. Um fundente (flux), como uma mistura de bórax e carbonato de sódio, pode ser adicionado com a carga para ajudar a separar impurezas durante a fusão.

Etapa 2: Fusão

A energia é aplicada à bobina, iniciando o processo de aquecimento por indução. As correntes parasitas começam a aquecer o metal rapidamente. Esta etapa é frequentemente acompanhada por um zumbido distinto vindo do forno. Dependendo da potência do forno e do volume de metal, uma fusão completa pode ser alcançada em apenas alguns minutos.

Etapa 3: Refino

Uma vez que o metal esteja totalmente fundido, um período de refino começa. Durante esta etapa, o fundente se combina com as impurezas, formando uma camada mais leve chamada escória (slag) que flutua na superfície. Esta escória pode então ser removida (skimming), resultando em um produto final mais limpo e de maior pureza.

Etapa 4: Vazamento (Pouring)

Depois que o metal atinge a temperatura e pureza desejadas, o forno é inclinado para despejar o metal fundido em um molde, concha ou tanque de granulação. Esta etapa deve ser realizada com extremo cuidado para evitar derramamentos e garantir a segurança.

Compreendendo as Compensações e Variáveis Chave

Alcançar uma fusão eficiente e bem-sucedida requer o equilíbrio de vários fatores concorrentes. Entender essas compensações é a marca de um operador experiente.

Velocidade de Fusão vs. Entrada de Energia

A maneira mais direta de aumentar a velocidade de fusão é aumentar a energia fornecida ao forno. No entanto, isso também aumenta o consumo de energia e pode acelerar o desgaste do revestimento do forno. O objetivo é encontrar o nível de potência ideal para sua vazão necessária sem causar estresse excessivo ao equipamento.

O Papel do Material da Carga

O tamanho, a forma e a densidade da carga metálica impactam significativamente a eficiência. Uma carga densamente compactada permite um melhor acoplamento eletromagnético e uma fusão mais rápida. Usar material de carga muito pequeno pode levar a uma fusão mais lenta, enquanto peças muito grandes podem derreter de forma desigual.

Revestimento do Forno e Manutenção

O calor intenso e as reações químicas erodem gradualmente o revestimento refratário do cadinho. Esta é uma realidade operacional inevitável. Ignorar a inspeção e reparo regulares pode levar a uma falha catastrófica onde o metal fundido rompe o revestimento. A manutenção preventiva não é apenas recomendada; é essencial para a segurança e longevidade.

Segurança Não é Negociável

Trabalhar com metal fundido é inerentemente perigoso. Equipamento de proteção individual (EPI) adequado — incluindo luvas resistentes ao calor, avental, protetor facial e óculos de segurança — é obrigatório. A área de trabalho deve estar livre de quaisquer materiais inflamáveis, e os operadores devem estar sempre preparados para a possibilidade de respingos ou derramamentos.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais determinarão como você aborda o processo de fusão.

- Se seu foco principal é velocidade e vazão: Priorize um forno de alta potência e otimize sua carga com material denso e de tamanho adequado para maximizar a eficiência da fusão.

- Se seu foco principal é pureza e qualidade do metal: Preste muita atenção à etapa de refino, usando o fundente correto para sua liga e permitindo tempo suficiente para remover toda a escória antes de vazar.

- Se seu foco principal é segurança operacional e longevidade do forno: Implemente um cronograma de manutenção rigoroso para o revestimento refratário e reforce protocolos de segurança rigorosos para todo o pessoal.

Em última análise, dominar o processo de fusão por indução é um equilíbrio entre entender a ciência, respeitar o material e priorizar a segurança.

Tabela Resumo:

| Estágio | Ação Principal | Propósito |

|---|---|---|

| 1. Carregamento | Carregar a carga metálica e o fundente no cadinho | Preparar materiais para fusão e remoção de impurezas |

| 2. Fusão | Aplicar energia para induzir correntes parasitas | Gerar calor interno intenso para derreter o metal rapidamente |

| 3. Refino | Remover a escória (impurezas) da superfície | Purificar o metal fundido para maior qualidade |

| 4. Vazamento | Inclinar o forno para transferir o metal fundido | Transferir com segurança o metal para o molde ou concha para fundição |

Pronto para alcançar fusão de metal precisa e eficiente em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para controle superior de temperatura, fusão rápida e segurança operacional. Nossas soluções são adaptadas para atender às rigorosas exigências de ambientes laboratoriais, garantindo que você obtenha a pureza e a vazão de que precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos de indução podem aprimorar suas capacidades de processamento de metais.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza