Em essência, o processo do forno de fusão é um método industrial controlado para converter metais sólidos em estado líquido aplicando calor intenso. O método moderno mais comum e eficiente, usado em fundições e operações de vazamento, é o forno de fusão por indução, que utiliza os princípios da indução eletromagnética para gerar calor diretamente dentro do próprio metal, garantindo uma fusão limpa e uniforme.

O princípio central a ser compreendido é que os fornos de fusão modernos não "assam" o metal simplesmente com chamas externas. Em vez disso, eles usam métodos avançados como campos eletromagnéticos para gerar calor de dentro do material, oferecendo controle superior sobre a temperatura, pureza e consistência da liga.

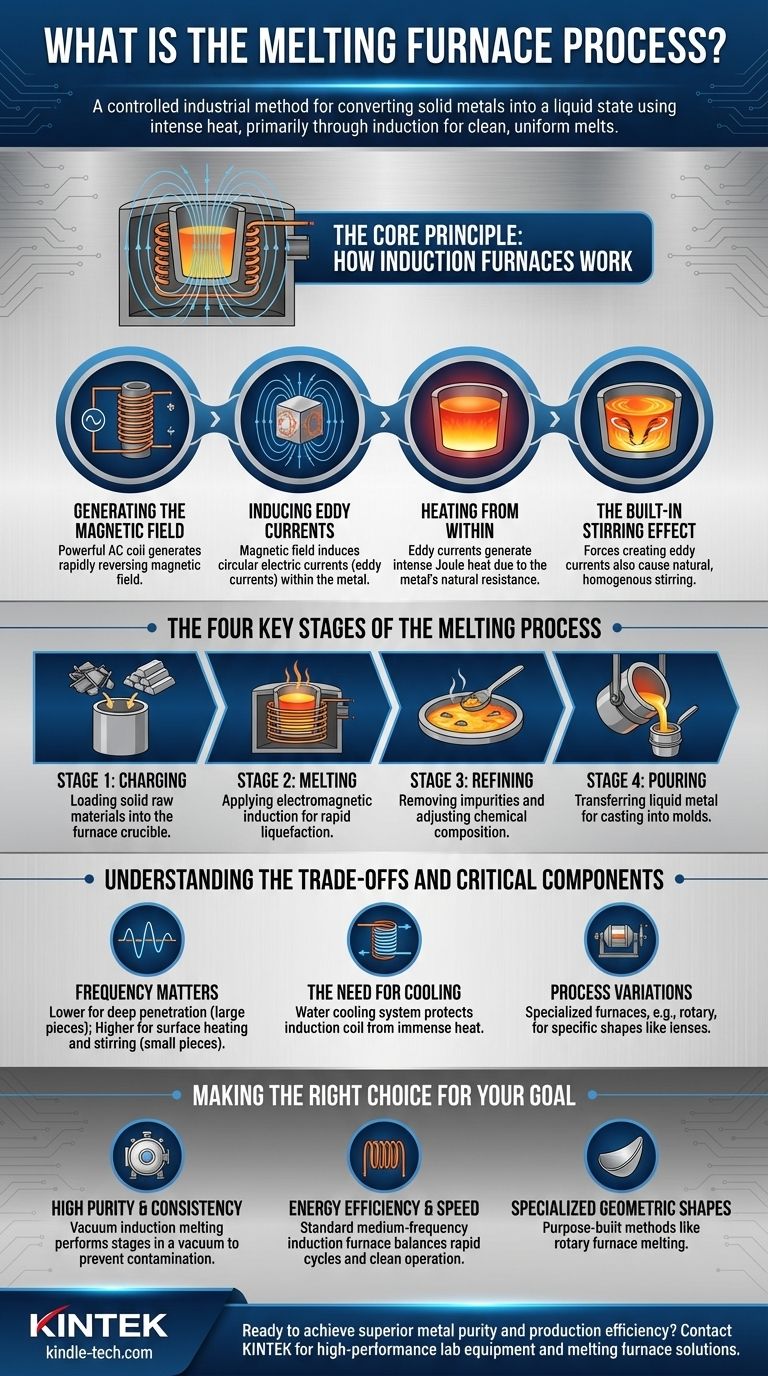

O Princípio Central: Como Funcionam os Fornos de Indução

O processo de fusão por indução é um método limpo, energeticamente eficiente e altamente controlável. Sua operação baseia-se em princípios fundamentais da física para alcançar uma fusão rápida e uniforme sem contato direto com um elemento de aquecimento.

Gerando o Campo Magnético

Um forno de indução usa uma bobina potente, tipicamente feita de tubos de cobre, que é conectada a uma fonte de alimentação de corrente alternada (CA). Quando a eletricidade flui através desta bobina, ela gera um campo magnético forte e rapidamente reversível no espaço no centro da bobina, onde um cadinho contendo a carga de metal é colocado.

Induzindo Correntes Parasitas

Este poderoso campo magnético alternado penetra no metal colocado dentro do cadinho. À medida que as linhas do campo magnético cortam o metal condutor, elas induzem pequenas correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas.

Aquecimento Interno

As correntes parasitas induzidas fluem através do metal, que possui resistência elétrica natural. Essa resistência ao fluxo de corrente gera calor intenso, um fenômeno conhecido como aquecimento Joule. Crucialmente, o calor é gerado dentro do metal, não aplicado de uma fonte externa, levando a uma fusão muito rápida e eficiente.

O Efeito de Agitação Incorporado

Uma vantagem única do processo de indução é que as mesmas forças que criam as correntes parasitas também fazem com que o metal fundido se agite vigorosamente. Essa ação de agitação natural garante que a fusão seja homogênea, distribui os elementos de liga uniformemente e mantém uma temperatura uniforme em todo o lote.

As Quatro Etapas Principais do Processo de Fusão

Independentemente do tipo específico de forno, o processo de fusão geralmente segue um fluxo de trabalho estruturado, desde a matéria-prima sólida até o produto líquido pronto para vazamento.

Etapa 1: Carregamento

Esta é a fase inicial de carregamento. As matérias-primas, que podem incluir sucata de metal, lingotes e elementos de liga específicos, são cuidadosamente selecionadas e colocadas no cadinho do forno. A composição da carga é calculada precisamente para atingir a liga final desejada.

Etapa 2: Fusão

Uma vez carregado, a energia é aplicada ao forno. Em um forno de indução, o campo eletromagnético é ativado, induzindo correntes parasitas e aquecendo o material até seu ponto de liquefação. O processo é monitorado de perto para gerenciar a taxa de fusão e o consumo de energia.

Etapa 3: Refino

Depois que o metal está totalmente fundido, a etapa de refino começa. Esta etapa crítica foca na remoção de impurezas e no ajuste da composição química. Por exemplo, impurezas menos densas, conhecidas como escória, flutuarão para a superfície e podem ser removidas. Isso garante que o metal final atenda a rigorosas especificações de qualidade.

Etapa 4: Vazamento

Uma vez que o metal fundido atingiu a temperatura e composição corretas, ele é vazado do forno. Isso é tipicamente feito inclinando o corpo do forno para transferir o metal líquido para uma concha, que então o transporta para ser vazado em moldes para solidificação em uma forma final.

Compreendendo as Vantagens e Desvantagens e os Componentes Críticos

Embora potente, o processo de fusão envolve variáveis chave e sistemas de suporte que são cruciais para uma operação bem-sucedida e segura. Compreender esses elementos é essencial para apreciar as nuances da tecnologia.

Por Que a Frequência Importa

A frequência da corrente alternada usada em um forno de indução é um parâmetro crítico. Frequências mais baixas penetram mais profundamente na carga de metal, tornando-as adequadas para fundir peças grandes. Frequências mais altas são melhores para peças menores ou quando uma ação de agitação mais vigorosa é desejada.

A Necessidade de Resfriamento

As imensas correntes elétricas que fluem através da bobina de indução geram calor significativo. Para evitar que a própria bobina derreta, ela é projetada como um tubo oco através do qual um sistema de resfriamento a água circula continuamente fluido, dissipando o calor e mantendo a integridade operacional.

Variações do Processo

Embora a fusão por indução seja amplamente utilizada, outros fornos especializados existem para aplicações específicas. Um forno rotativo, por exemplo, usa calor e força centrífuga para moldar vidro fundido ou ligas de baixo ponto de fusão em formas parabólicas precisas para lentes e espelhos.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem específica para a fusão em forno é sempre ditada pelo resultado desejado, seja pureza do material, velocidade de produção ou um produto final especializado.

- Se o seu foco principal é alta pureza e consistência da liga: O processo de fusão por indução a vácuo é superior, pois realiza as etapas em vácuo para evitar a contaminação da atmosfera.

- Se o seu foco principal é a eficiência energética e a velocidade para metais comuns: Um forno de indução de média frequência padrão oferece um equilíbrio ideal de ciclos de fusão rápidos e operação limpa.

- Se o seu foco principal é criar formas geométricas altamente especializadas: Um método construído para esse fim, como a fusão em forno rotativo, é necessário para alcançar resultados não possíveis através da fundição padrão.

Em última análise, o processo de fusão em forno transforma matérias-primas em metal líquido precisamente projetado, pronto para se tornar a base para inúmeros produtos acabados.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Carregamento | Carregar metal sólido (sucata, lingotes) no cadinho | Preparar a matéria-prima para a fusão |

| 2. Fusão | Aplicar indução eletromagnética para gerar calor interno | Liquefazer a carga de metal rapidamente e uniformemente |

| 3. Refino | Remover escória e ajustar a composição química | Remover impurezas e atingir as especificações da liga alvo |

| 4. Vazamento | Inclinar o forno para transferir o metal fundido para uma concha | Preparar o metal líquido para vazamento em moldes para formas finais |

Pronto para alcançar pureza de metal superior e eficiência de produção em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo soluções avançadas de fornos de fusão. Nossa experiência garante que você obtenha a tecnologia certa – seja para fusão por indução a vácuo de alta pureza ou modelos padrão energeticamente eficientes – para atender aos seus objetivos específicos de material.

Entre em contato com nossos especialistas hoje para discutir como um forno de fusão KINTEK pode transformar seu fluxo de trabalho de processamento de metal, aumentar a consistência da liga e impulsionar sua produção operacional.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza