Em sua essência, a Deposição Química a Vapor (CVD) é um mecanismo de crescimento onde precursores químicos voláteis reagem em um ambiente controlado para produzir um filme sólido de alta pureza sobre um substrato. O processo envolve o transporte desses gases precursores para a superfície do substrato, onde uma reação química, tipicamente ativada por calor, faz com que se decomponham e depositem a camada desejada material camada por camada.

O mecanismo fundamental da CVD não é uma ação única, mas uma sequência de eventos. É a transformação controlada de produtos químicos em fase gasosa em um filme sólido através de uma série de etapas de transporte e reação de superfície, permitindo o controle em nível atômico sobre o crescimento do material.

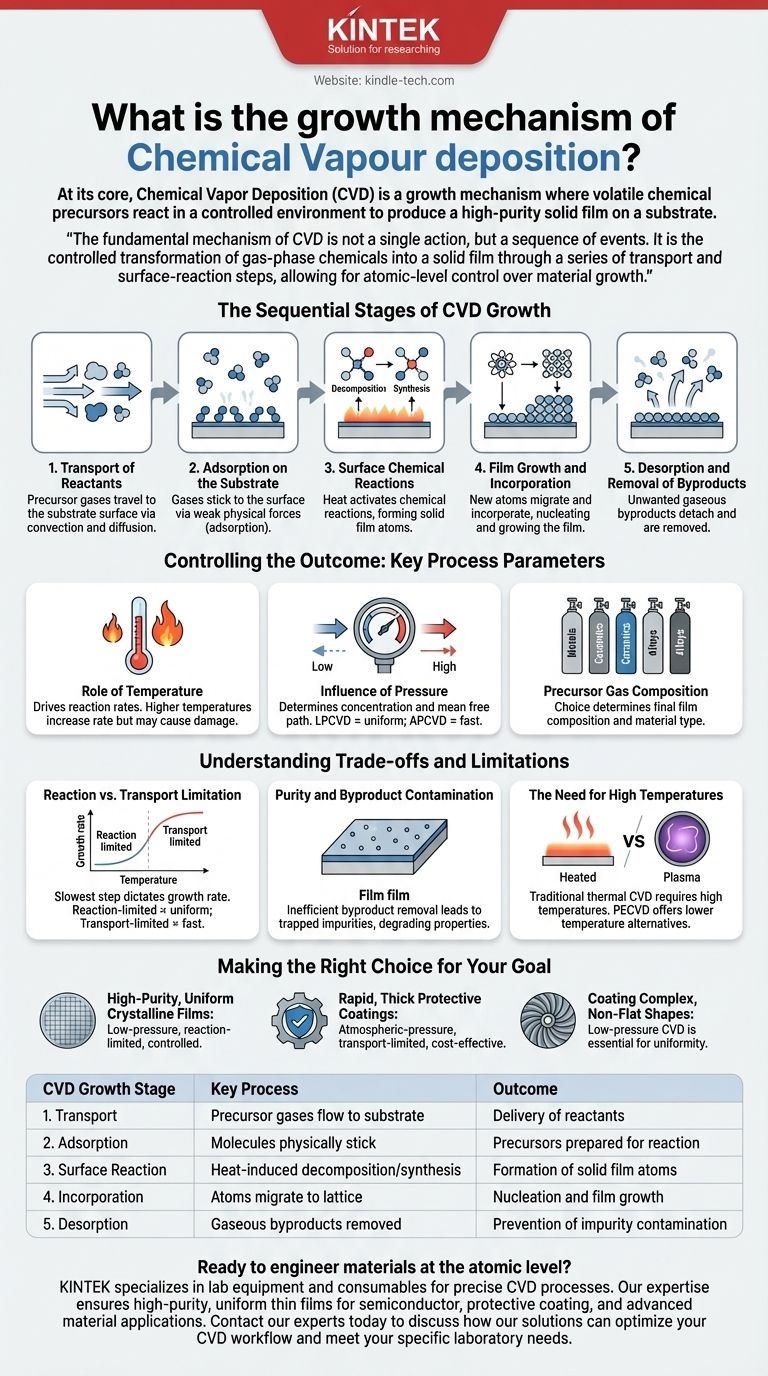

As Etapas Sequenciais do Crescimento CVD

Compreender o crescimento CVD requer dividi-lo em uma série de etapas físicas e químicas distintas. A qualidade e as propriedades do filme final dependem de qual dessas etapas é o fator limitante da velocidade.

Etapa 1: Transporte de Reagentes

Os gases precursores são introduzidos em uma câmara de reação. Eles devem então viajar da entrada de gás até a superfície da peça de trabalho, que é conhecida como substrato.

Este movimento ocorre através de uma combinação de convecção (o fluxo em massa do gás) e difusão (o movimento aleatório das moléculas impulsionado por um gradiente de concentração).

Etapa 2: Adsorção no Substrato

Assim que as moléculas de gás atingem o substrato, elas devem aderir à superfície. Este processo é chamado de adsorção.

As moléculas ainda não estão quimicamente ligadas, mas são mantidas na superfície por forças físicas fracas, prontas para a próxima etapa.

Etapa 3: Reações Químicas de Superfície

Este é o coração do processo CVD. Com a energia fornecida, tipicamente pelo aquecimento do substrato, as moléculas precursoras adsorvidas sofrem reações químicas.

Essas reações podem ser uma decomposição (uma única molécula se quebrando) ou uma síntese (múltiplas moléculas reagindo juntas) para formar os átomos do filme sólido desejado.

Etapa 4: Crescimento e Incorporação do Filme

Os átomos ou moléculas sólidas recém-formadas devem encontrar seu lugar na superfície. Eles podem migrar pela superfície até encontrarem um local energeticamente favorável, como a borda de uma rede cristalina.

Esta incorporação leva à nucleação e subsequente crescimento do filme fino. A capacidade de controlar esta etapa permite a criação de materiais cristalinos altamente ordenados, como os filmes de grafeno ou diamante mencionados em aplicações avançadas.

Etapa 5: Dessorção e Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados.

Essas moléculas subproduto devem se desprender da superfície (dessorção) e ser transportadas para longe pelo fluxo de gás. A remoção eficiente é fundamental para evitar que sejam incorporadas ao filme como impurezas.

Controlando o Resultado: Parâmetros Chave do Processo

As características finais do filme — sua pureza, espessura, estrutura cristalina e uniformidade — são ditadas pelo ajuste fino dos parâmetros de deposição, que influenciam diretamente o mecanismo de crescimento.

O Papel da Temperatura

A temperatura é o principal motor das reações químicas de superfície. Temperaturas mais altas aumentam a taxa de reação, mas o calor excessivo pode danificar o substrato ou levar a reações indesejadas na fase gasosa antes que os precursores atinjam a superfície.

A Influência da Pressão

A pressão dentro da câmara determina a concentração dos gases precursores e o caminho livre médio — a distância média que uma molécula percorre antes de colidir com outra.

A CVD de Baixa Pressão (LPCVD) resulta em um caminho livre médio mais longo, levando a revestimentos altamente uniformes, mesmo em formas complexas, pois o crescimento é limitado pela taxa de reação de superfície. A CVD de Pressão Atmosférica (APCVD) permite uma deposição muito mais rápida, mas pode resultar em menor uniformidade.

Composição do Gás Precursor

A escolha dos gases e suas taxas de fluxo determinam diretamente a composição química do filme final. Ao introduzir diferentes precursores, pode-se criar uma ampla variedade de materiais, incluindo metais, cerâmicas e ligas complexas.

Compreendendo as Compensações e Limitações

Embora poderoso, o processo CVD envolve compensações críticas que todo profissional deve gerenciar.

Limitação por Reação vs. Transporte

A taxa geral de crescimento é determinada pela etapa mais lenta da sequência. Se o crescimento for limitado pela reação, o filme geralmente é muito uniforme porque a taxa de reação química é a mesma em toda a superfície. Se for limitado pelo transporte, o filme cresce mais rápido onde os reagentes são mais abundantes, o que pode levar à não uniformidade.

Pureza e Contaminação por Subprodutos

Se os subprodutos não forem removidos eficientemente, eles podem ficar presos no filme em crescimento. Esta é uma fonte primária de impurezas que pode degradar as propriedades eletrônicas ou ópticas do material.

A Necessidade de Altas Temperaturas

A CVD térmica tradicional requer altas temperaturas, o que restringe seu uso a substratos que podem suportar o calor. Essa limitação impulsionou o desenvolvimento de métodos alternativos, como a CVD Assistida por Plasma (PECVD), que usa um plasma para fornecer a energia de reação, permitindo a deposição em temperaturas muito mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo de crescimento permite adaptar o processo CVD a um resultado específico.

- Se o seu foco principal são filmes cristalinos uniformes e de alta pureza (por exemplo, para semicondutores): Você deve usar um processo de baixa pressão, limitado pela reação, onde a temperatura e o fluxo de gás são meticulosamente controlados.

- Se o seu foco principal são revestimentos protetores espessos e rápidos: Um processo de pressão atmosférica, limitado pelo transporte, pode ser mais econômico, mesmo que sacrifique alguma uniformidade.

- Se o seu foco principal é revestir formas complexas e não planas: Um processo CVD de baixa pressão é essencial para garantir que os gases precursores possam alcançar e reagir uniformemente em todas as superfícies.

Dominar essas etapas fundamentais permite que você vá além de simplesmente usar um processo para realmente projetar materiais em escala atômica.

Tabela de Resumo:

| Etapa de Crescimento CVD | Processo Chave | Resultado |

|---|---|---|

| 1. Transporte | Fluxo de gases precursores para o substrato | Entrega de reagentes à superfície |

| 2. Adsorção | Moléculas aderem fisicamente à superfície | Precursores preparados para a reação |

| 3. Reação de Superfície | Decomposição/síntese induzida por calor | Formação de átomos de filme sólido |

| 4. Incorporação | Átomos migram para os sítios da rede cristalina | Nucleação e crescimento do filme |

| 5. Dessorção | Subprodutos gasosos removidos da superfície | Prevenção de contaminação por impurezas |

Pronto para projetar materiais em nível atômico? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos CVD precisos. Nossa experiência garante que você obtenha filmes finos uniformes e de alta pureza para aplicações em semicondutores, revestimentos protetores e materiais avançados.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem otimizar seu fluxo de trabalho CVD e atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs