A técnica de evaporação para nanopartículas é um método de síntese física, "de cima para baixo" (top-down), onde um material de origem a granel é aquecido em um ambiente controlado, tipicamente um vácuo, até que seus átomos vaporizem. Esse vapor atômico então viaja, esfria e se condensa para formar partículas sólidas de tamanho nanométrico. É uma técnica fundamental para produzir nanomateriais de alta pureza diretamente de uma fonte sólida, sem precursores químicos.

A escolha de um método de síntese é uma decisão crítica que dita as propriedades finais das nanopartículas. A técnica de evaporação é uma ferramenta poderosa para alcançar pureza excepcional, mas é essencial entender suas desvantagens em comparação com a escalabilidade e flexibilidade composicional oferecidas pelos métodos químicos.

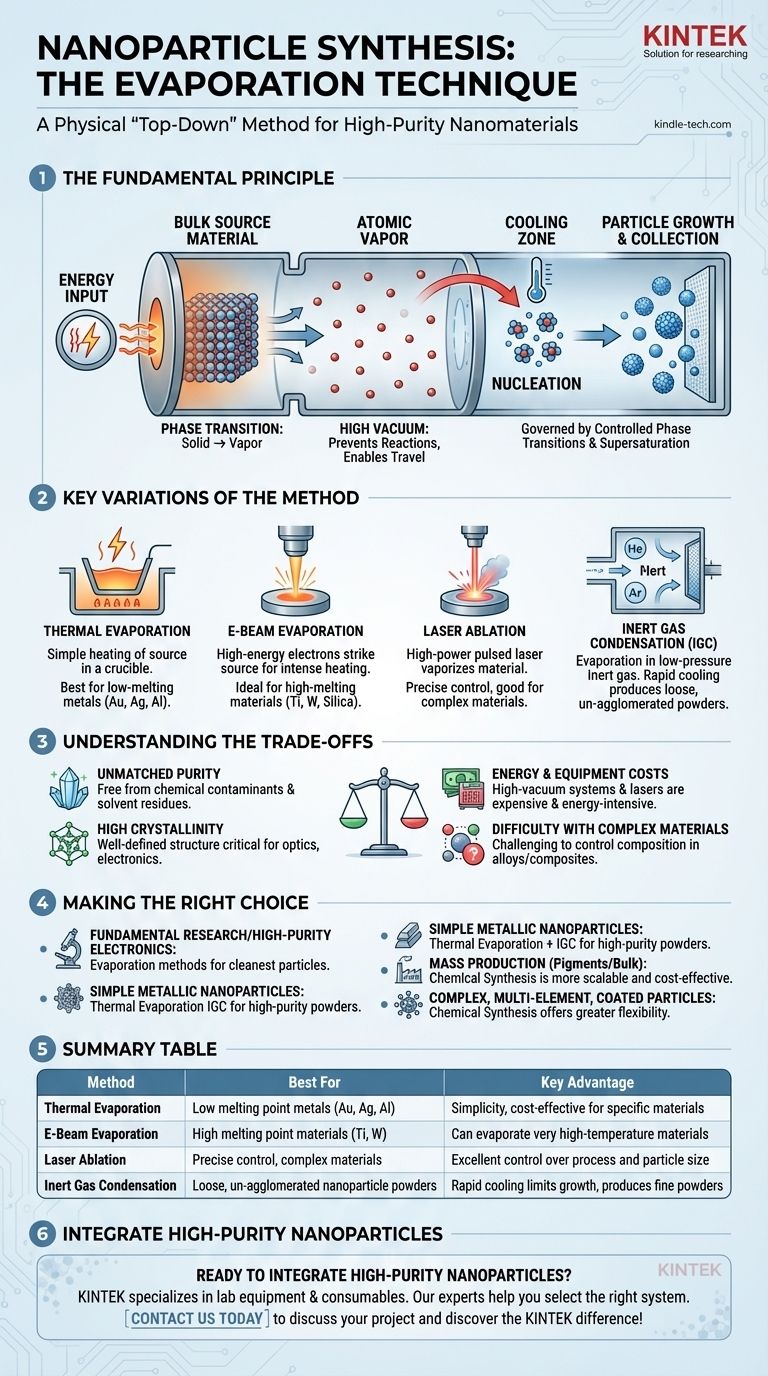

O Princípio Fundamental: Transição de Fase na Escala Nano

Todo o processo é regido por transições de fase controladas de sólido para gás e de volta para sólido. A chave é manipular a temperatura e a pressão para determinar o tamanho e a estrutura da partícula.

De Sólido a Vapor: A Entrada de Energia

O processo começa colocando-se um material de origem de alta pureza (como um pedaço de ouro ou silício) dentro de uma câmara de alto vácuo. Aplica-se energia para aquecer este material de origem acima do seu ponto de ebulição, fazendo com que os átomos se libertem e formem um vapor.

O vácuo é fundamental. Ele impede que os átomos de vapor quentes reajam com o ar (como o oxigênio) e permite que viajem livremente sem colidir com outras moléculas de gás.

O Processo de Nucleação: Vapor para Sólido

À medida que o vapor atômico quente se expande a partir da fonte, ele esfria. Esse resfriamento faz com que o vapor se torne supersaturado — um estado onde há mais átomos na fase gasosa do que a temperatura e pressão locais podem sustentar.

Neste estado, os átomos que colidem têm uma alta probabilidade de se unirem. Essa formação inicial de aglomerados estáveis e minúsculos é chamada de nucleação. Esses núcleos são as sementes para as futuras nanopartículas.

Crescimento e Coleta de Partículas

Uma vez formados os núcleos, eles continuam a crescer à medida que mais átomos da fase de vapor se condensam em sua superfície. O tamanho final das nanopartículas é determinado por fatores como a taxa de evaporação, a pressão de fundo e a distância que os átomos percorrem antes de serem coletados.

Essas nanopartículas recém-formadas são então coletadas, seja em uma superfície fria colocada no caminho do vapor ou como um pó solto usando técnicas como condensação em gás inerte.

Variações Chave do Método de Evaporação

Embora o princípio seja o mesmo, diferentes métodos são usados para fornecer a energia necessária para a evaporação. Cada um tem vantagens específicas.

Evaporação Térmica

Esta é a forma mais simples, onde o material de origem é colocado em um pequeno "barco" ou cadinho feito de um metal refratário como o tungstênio. Uma alta corrente elétrica é passada através do barco, aquecendo-o e fazendo com que o material de origem evapore. É mais adequada para materiais com pontos de fusão relativamente baixos, como ouro, prata e alumínio.

Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos (como titânio, tungstênio ou sílica), a evaporação térmica é ineficiente. A evaporação por feixe de elétrons usa um feixe de elétrons de alta energia magneticamente focado para atingir o material de origem, causando aquecimento intenso e localizado e vaporização.

Ablação a Laser

Nesta técnica, um laser pulsado de alta potência é focado no material de origem dentro da câmara de vácuo. Cada pulso de laser vaporiza uma quantidade minúscula de material, criando um pluma de plasma energético que se expande e esfria para formar nanopartículas. Este método oferece um controle muito preciso sobre o processo de evaporação.

Condensação em Gás Inerte (IGC)

IGC é uma variação chave para a produção de pós de nanopartículas soltos e não aglomerados. A evaporação ocorre não em alto vácuo, mas em um gás inerte de baixa pressão (como hélio ou argônio). Os átomos de vapor quentes perdem energia rapidamente ao colidir com os átomos frios do gás inerte, promovendo a nucleação rápida e limitando o crescimento das partículas. As nanopartículas resultantes são então transportadas pelo fluxo de gás para um filtro de coleta.

Entendendo as Compensações (Trade-offs)

Nenhum método de síntese é perfeito. A principal força da técnica de evaporação também está ligada às suas principais limitações.

Vantagem: Pureza Incomparável

Como o processo começa com um sólido de alta pureza e ocorre em um ambiente de vácuo limpo, as nanopartículas resultantes são excepcionalmente puras. Elas são livres de resíduos de solventes, surfactantes ou contaminantes precursores frequentemente presentes em partículas feitas por síntese química.

Vantagem: Alta Cristalinidade

A condensação controlada a partir de uma fase de vapor frequentemente resulta em nanopartículas com uma estrutura cristalina bem definida e alta. Isso é fundamental para aplicações em óptica, catálise e eletrônica, onde o arranjo atômico dita o desempenho.

Limitação: Custos de Energia e Equipamento

Sistemas de alto vácuo, canhões de elétrons e lasers de alta potência são caros para adquirir e operar. O processo consome muita energia, tornando-o menos econômico para a produção em massa de materiais de baixo custo em comparação com processos químicos em lote de grande escala.

Limitação: Dificuldade com Materiais Complexos

Criar nanopartículas de liga ou compósitos com estequiometria precisa é um desafio. Elementos diferentes têm diferentes pressões de vapor e taxas de evaporação, o que torna difícil controlar a composição final. Métodos como a co-evaporação de múltiplas fontes são possíveis, mas adicionam complexidade significativa.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de síntese requer alinhar os pontos fortes da técnica com os requisitos inegociáveis da sua aplicação.

- Se o seu foco principal for pesquisa fundamental ou eletrônica de alta pureza: Os métodos de evaporação fornecem as nanopartículas mais limpas, ideais para estudar propriedades intrínsecas do material sem interferência química.

- Se o seu foco principal for a produção de nanopartículas metálicas simples (por exemplo, prata, ouro): A evaporação térmica combinada com condensação em gás inerte é uma excelente escolha, bem estabelecida para criar pós de alta pureza.

- Se o seu foco principal for a produção em massa para aplicações como pigmentos ou compósitos a granel: Métodos de síntese químico-úmida (como precipitação) são quase sempre mais escaláveis e econômicos.

- Se o seu foco principal for a criação de nanopartículas complexas, multielementares ou revestidas: A síntese química (como sol-gel ou crescimento mediado por sementes) oferece muito mais flexibilidade e controle sobre a composição e a estrutura.

Em última análise, entender a física da evaporação permite que você selecione um caminho de síntese que priorize as propriedades da nanopartícula mais críticas para o seu sucesso.

Tabela de Resumo:

| Método | Melhor Para | Vantagem Principal |

|---|---|---|

| Evaporação Térmica | Metais de baixo ponto de fusão (Au, Ag, Al) | Simplicidade, custo-benefício para materiais específicos |

| Evaporação E-Beam | Materiais de alto ponto de fusão (Ti, W) | Capaz de evaporar materiais de temperatura muito alta |

| Ablação a Laser | Controle preciso, materiais complexos | Excelente controle sobre o processo e o tamanho da partícula |

| Condensação em Gás Inerte | Pós de nanopartículas soltos e não aglomerados | Resfriamento rápido limita o crescimento, produz pós finos |

Pronto para integrar nanopartículas de alta pureza em sua pesquisa? A técnica de evaporação é ideal para aplicações que exigem pureza e cristalinidade excepcionais do material, desde eletrônica até catálise. A KINTEK é especializada em equipamentos de laboratório e consumíveis para síntese avançada de materiais. Nossos especialistas podem ajudá-lo a selecionar o sistema de evaporação correto para suas necessidades específicas de laboratório. Entre em contato conosco hoje para discutir seu projeto e descobrir a diferença KINTEK!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD