Em resumo, a eficiência da fusão por indução é excepcionalmente alta porque transfere energia diretamente para o metal sem combustão. Isso resulta em taxas de fusão rápidas, perda mínima de material por oxidação e controle preciso de temperatura. Em vez de uma única porcentagem, sua verdadeira eficiência é melhor compreendida como uma combinação de conversão de energia superior, alto rendimento do produto e velocidade operacional.

A verdadeira eficiência na fusão não se trata apenas de um único número de energia. Para sistemas de indução, é uma medida abrangente de conversão elétrica-térmica, perda mínima de metal valioso e a velocidade e precisão do processo.

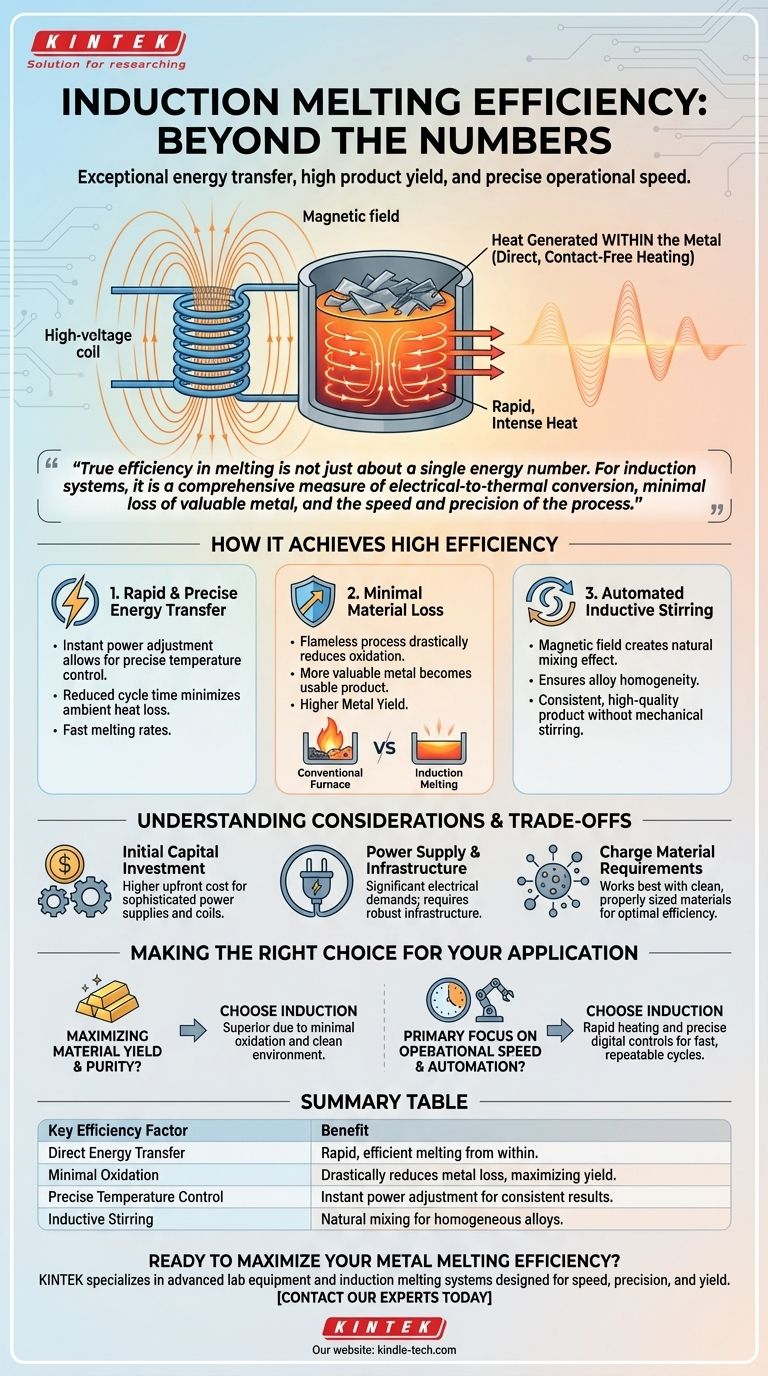

Como a Fusão por Indução Atinge Alta Eficiência

A fusão por indução não é eficiente por acaso; é um resultado direto de seu princípio operacional fundamental. Ao contrário dos fornos a combustível que aquecem uma câmara e depois o metal, a indução transforma o próprio metal na fonte de calor.

O Princípio: Aquecimento Direto e Sem Contato

Um forno de indução usa uma bobina potente de alta voltagem para gerar um forte campo magnético. Quando material condutor como metal é colocado dentro deste campo, o campo induz um fluxo elétrico de alta corrente e baixa voltagem diretamente dentro do metal.

Essa resistência elétrica interna gera calor rápido e intenso, fazendo com que o metal derreta de dentro para fora. Este método de transferência de calor é fundamentalmente mais eficiente do que o aquecimento externo.

Fator 1: Transferência de Energia Rápida e Precisa

Como o calor é gerado dentro do material de carga, a fusão é extremamente rápida. A potência pode ser ajustada instantaneamente, permitindo um controle preciso da temperatura que é difícil de alcançar com sistemas baseados em combustão.

Essa velocidade e controle reduzem o consumo total de energia por ciclo, pois há menos tempo para a perda de calor ambiente.

Fator 2: Perda Mínima de Material

Em fornos convencionais, a chama aberta e a exposição direta ao ar causam uma oxidação significativa, transformando metal valioso em escória sem valor. Esta é uma grande fonte de perda financeira.

A fusão por indução é um processo limpo e sem chamas. Isso reduz drasticamente as perdas por oxidação, o que significa que mais do metal que você coloca no forno sai como produto utilizável. Essa melhoria no rendimento do metal é um componente crítico de sua eficiência geral.

Fator 3: Agitação Automatizada para Homogeneidade da Liga

O campo magnético que aquece o metal também cria um efeito natural de agitação ou mistura dentro do banho fundido. Esta agitação indutiva é uma característica única e valiosa.

Ela garante que as ligas sejam misturadas de forma uniforme e completa, levando a um produto final de maior qualidade e mais consistente, sem a necessidade de agitação mecânica. Isso aumenta a eficiência do próprio processo de ligas.

Compreendendo as Trocas e Considerações

Embora altamente eficiente, a fusão por indução não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento de Capital Inicial

Os fornos de indução exigem fontes de energia de alta frequência sofisticadas e bobinas cuidadosamente projetadas e resfriadas a água. Essa tecnologia geralmente representa um custo de capital inicial mais alto em comparação com fornos de cúpula ou cadinho mais simples.

Fonte de Alimentação e Infraestrutura

Esses sistemas são totalmente elétricos e podem ter demandas de energia significativas. A infraestrutura elétrica de sua instalação deve ser capaz de suportar os requisitos de alta voltagem e alta corrente do forno.

Requisitos de Material de Carga

A indução funciona melhor com materiais de carga relativamente limpos e de tamanho adequado. Sucatas muito finas e soltas ou materiais contaminados com substâncias não condutoras podem derreter com menos eficiência.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a fusão por indução deve ser baseada em seus objetivos de produção específicos.

- Se seu foco principal é maximizar o rendimento e a pureza do material: A indução é a escolha superior devido à sua oxidação mínima e ambiente de fusão limpo.

- Se seu foco principal é a velocidade operacional e a automação: O aquecimento rápido e os controles digitais precisos dos sistemas de indução permitem ciclos de produção rápidos e repetíveis.

- Se seu foco principal é a conformidade ambiental e a segurança do operador: A indução é ideal, pois não produz subprodutos de combustão e elimina os perigos de armazenar e manusear combustíveis fósseis.

Em última análise, a fusão por indução entrega seu valor transformando energia elétrica em metal fundido de alta qualidade com precisão incomparável e desperdício mínimo.

Tabela Resumo:

| Fator Chave de Eficiência | Benefício |

|---|---|

| Transferência Direta de Energia | O calor é gerado dentro do próprio metal para uma fusão rápida e eficiente. |

| Oxidação Mínima | O processo sem chamas reduz drasticamente a perda de metal, maximizando o rendimento. |

| Controle Preciso de Temperatura | O ajuste instantâneo de potência garante resultados consistentes e de alta qualidade. |

| Agitação Indutiva | O efeito de mistura natural cria ligas homogêneas sem peças mecânicas. |

Pronto para maximizar a eficiência da fusão de seus metais?

A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo sistemas de fusão por indução. Nossas soluções são projetadas para oferecer a velocidade, precisão e rendimento de material que seu laboratório exige.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução pode transformar seu fluxo de trabalho de processamento de metais e aumentar sua produtividade.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM