Em sua essência, a nitretação é uma categoria de processos de tratamento térmico que difunde nitrogênio na superfície de um metal para criar uma camada endurecida. A nitretação a plasma, também conhecida como nitretação iônica, é um método específico e mais avançado dentro desta categoria que usa gás ionizado em vácuo para alcançar este efeito, oferecendo controle e qualidade superiores em comparação com os métodos tradicionais baseados em gás.

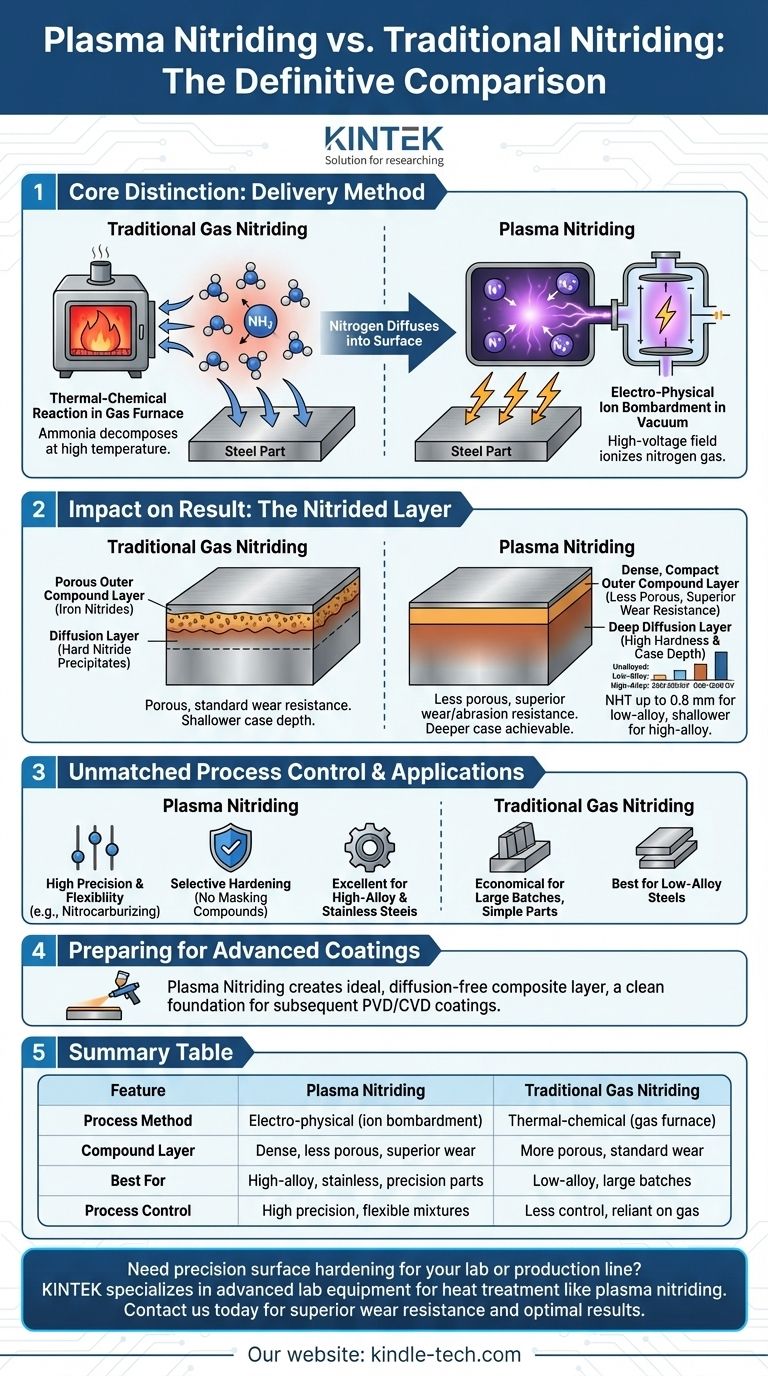

A diferença fundamental não é o resultado, mas o método de entrega. A nitretação tradicional baseia-se numa reação termoquímica num forno a gás, enquanto a nitretação a plasma utiliza um processo eletrofísico de bombardeamento iónico, proporcionando controlo preciso sobre a camada endurecida resultante.

A Distinção Principal: Como o Nitrogênio Atinge a Superfície

O método utilizado para introduzir nitrogênio na peça é o principal diferenciador e dita as vantagens e desvantagens de cada processo.

Nitretação a Gás Tradicional: Uma Abordagem Química

A nitretação a gás, a forma tradicional mais comum, envolve o aquecimento de peças em um forno selado preenchido com um gás rico em nitrogênio, tipicamente amônia (NH3).

Em altas temperaturas, a amônia se decompõe, liberando átomos de nitrogênio ativos que são absorvidos pela superfície do aço e difundem-se para dentro.

Nitretação a Plasma: Uma Abordagem Eletrofísica

A nitretação a plasma ocorre em um vaso a vácuo. Um campo elétrico de alta voltagem é aplicado, retirando elétrons da mistura de gás nitrogênio e hidrogênio de baixa pressão e criando um gás energizado e ionizado conhecido como plasma.

Esses íons de nitrogênio carregados positivamente são então acelerados pelo campo elétrico, bombardeando a peça. Esse bombardeamento aquece a peça e entrega nitrogênio diretamente na superfície com alta eficiência e controle.

Como a Diferença no Processo Impacta o Resultado

Essa distinção no mecanismo de entrega leva a diferenças significativas nas propriedades finais da camada nitretada, que consiste em duas zonas principais.

A Camada Composta Externa

Esta camada mais externa, composta por nitretos de ferro (ε e γ’), é a primeira linha de defesa contra o desgaste.

Na nitretação a plasma, esta camada é caracteristicamente mais compacta e menos porosa do que a produzida por nitretação a gás. Esta estrutura densa proporciona resistência superior ao desgaste, abrasão e engripamento, e é menos propensa a lascar.

A Camada de Difusão Interna

Abaixo da camada composta, o nitrogênio difunde-se mais profundamente no material, formando precipitados de nitreto duros com elementos de liga no aço. É isso que cria a "profundidade da camada".

A dureza alcançada depende muito da composição do aço. Por exemplo:

- Aços Não Ligados: 250-300 HV

- Aços de Baixa Liga: 600-700 HV

- Aços de Alta Liga: 800-1200 HV

As profundidades de camada típicas (NHT) podem atingir até 0,8 mm para aços de baixa liga, mas são frequentemente mais rasas (abaixo de 0,15 mm) para aços de alta liga devido à sua estrutura densa.

Controle de Processo Inigualável

O ambiente de plasma permite um gerenciamento preciso da mistura de gases. Adicionar uma pequena quantidade de um gás contendo carbono, como o metano, transforma o processo em nitrocarbonetação a plasma.

Essa flexibilidade permite a criação de camadas compostas personalizadas, como a camada épsilon (ε) dura, que é particularmente eficaz para aços não ligados e ferros fundidos.

Compreendendo as Compensações Práticas

A escolha entre nitretação a plasma e tradicional envolve pesar precisão e desempenho contra simplicidade e custo.

Quando Considerar a Nitretação a Gás

A nitretação a gás é um processo estabelecido e robusto que pode ser mais econômico para grandes lotes de componentes de aço de baixa liga simples, onde o desempenho absoluto mais alto não é o principal motor.

As Vantagens da Nitretação a Plasma

A nitretação a plasma é a escolha superior para aplicações de alto desempenho. Ela se destaca com aços de alta liga e aços inoxidáveis, que são difíceis de tratar com métodos a gás.

O processo de plasma também permite o endurecimento seletivo sem a necessidade de compostos de mascaramento físicos, pois escudos podem ser usados para controlar onde o plasma se forma.

Preparação para Revestimentos Avançados

Uma vantagem industrial chave da nitretação a plasma é sua capacidade de produzir uma camada composta livre de difusão. Esta superfície limpa e densa é a base ideal para revestimentos subsequentes de Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD).

Fazendo a Escolha Certa para Sua Aplicação

O melhor método depende inteiramente do seu material, geometria da peça e requisitos de desempenho.

- Se o seu foco principal é o endurecimento econômico para peças de aço de baixa liga simples: A nitretação a gás tradicional é frequentemente uma escolha suficiente e econômica.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste em aços de alta liga ou inoxidáveis: A nitretação a plasma oferece controle superior e produz uma superfície de maior qualidade e mais densa.

- Se o seu foco principal é preparar uma peça para um revestimento PVD ou CVD subsequente: A nitretação a plasma é o método preferido para criar a base ideal e não porosa.

Ao compreender essas diferenças fundamentais de processo, você pode selecionar o tratamento de superfície preciso para alcançar seus objetivos de engenharia específicos.

Tabela Resumo:

| Característica | Nitretação a Plasma | Nitretação a Gás Tradicional |

|---|---|---|

| Método do Processo | Eletrofísico (bombardeamento iônico em vácuo) | Termoquímico (forno a gás) |

| Camada Composta | Densa, menos porosa, resistência superior ao desgaste | Mais porosa, resistência padrão ao desgaste |

| Melhor Para | Aços de alta liga, aços inoxidáveis, peças de precisão | Aços de baixa liga, grandes lotes econômicos |

| Controle do Processo | Alta precisão, misturas de gases flexíveis (ex: nitrocarbonetação) | Menos controle, dependente da química do gás |

Precisa de endurecimento de superfície de precisão para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de tratamento térmico como a nitretação a plasma. Nossas soluções ajudam você a alcançar resistência superior ao desgaste, controle preciso e resultados ótimos para materiais de alto desempenho. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O calor é transferido através do vácuo? Descubra o Poder da Radiação Térmica no Seu Laboratório

- A que tipo de material se aplica o recozimento completo? Otimize o aço para máxima usinabilidade

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- Qual é a melhor temperatura para endurecer o aço? Domine a Faixa de Austenitização para Dureza Máxima

- O alumínio brasado é tão forte quanto o soldado? Escolhendo o Método de União Correto para o Seu Projeto

- Por que um forno de alta temperatura a vácuo é essencial para a silicição XTO? Garanta um Revestimento Puro para Metais Refratários

- Por que é necessário um forno de recozimento a alto vácuo para ligas de aço-vanádio? Garante a ligação e previne a fragilização

- Qual é a temperatura da cementação a vácuo? Otimize Seu Processo de Tratamento Térmico