Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de sinterização que consolida pós em um sólido denso ao aplicar simultaneamente pressão uniaxial e uma corrente contínua pulsada de alta energia. Ao contrário dos métodos convencionais que aquecem lentamente uma amostra a partir do exterior, a SPS passa eletricidade diretamente através da amostra e de sua matriz condutora, gerando calor interno intenso. Esta combinação única de pressão e aquecimento rápido e direto permite a densificação em temperaturas mais baixas e em tempos significativamente mais curtos, muitas vezes minutos em vez de horas.

A percepção crucial é que a SPS não é apenas uma maneira mais rápida de aplicar calor. Ela usa uma corrente elétrica para ativar diretamente as partículas do pó, limpando suas superfícies e promovendo a ligação, o que permite a densificação de forma mais eficiente do que o calor sozinho jamais conseguiria.

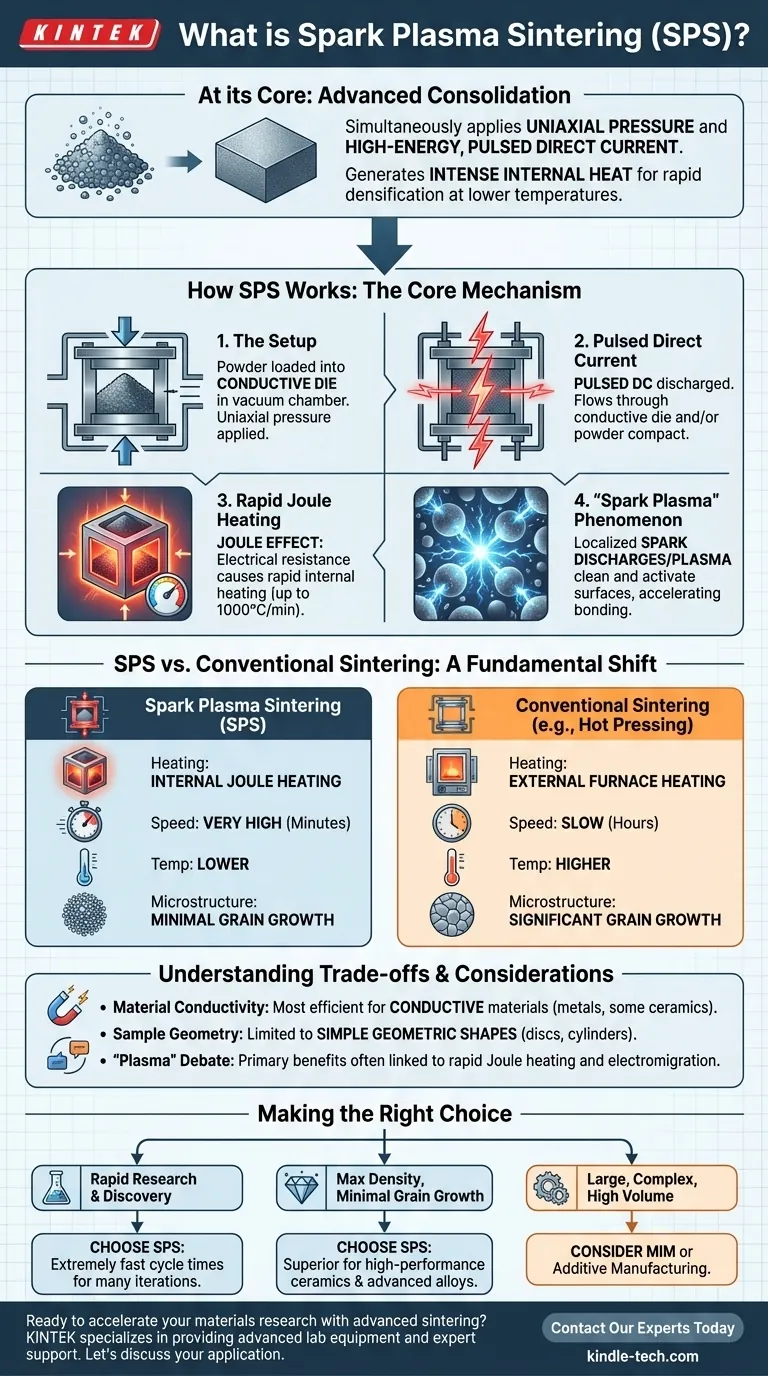

Como Funciona a Sinterização por Plasma de Faísca: O Mecanismo Central

Para entender o poder da SPS, devemos observar como ela combina pressão, corrente e calor em um único processo rápido. Também é conhecida como Técnica de Sinterização Assistida por Campo (FAST).

A Configuração: Pressão e uma Matriz Condutora

Primeiro, o material em pó é carregado em uma matriz condutora, que é tipicamente feita de grafite. Todo este conjunto é colocado dentro de uma câmara de vácuo e posicionado entre dois eletrodos. Um sistema mecânico aplica então pressão uniaxial ao pó, pressionando-o.

O Ingrediente Chave: Corrente Contínua Pulsada

Assim que a câmara é evacuada e a pressão é aplicada, uma corrente contínua (CC) pulsada é descarregada através dos eletrodos. Esta corrente flui através da matriz de grafite condutora e, se o próprio material for condutor, também através do compactado de pó.

Aquecimento Rápido Via Efeito Joule

O principal mecanismo de aquecimento é o aquecimento Joule. À medida que a corrente elétrica passa pela matriz e pelo pó, sua resistência elétrica natural faz com que aqueçam extremamente rápido. Este é o mesmo princípio que faz com que os fios de uma torradeira brilhem.

Este aquecimento direto e interno pode atingir taxas de até 1000°C por minuto, uma velocidade impossível com fornos convencionais que dependem de radiação ou convecção externa lenta.

O Fenômeno do "Plasma de Faísca"

O nome "Sinterização por Plasma de Faísca" vem de um efeito teorizado que ocorre nas lacunas microscópicas entre as partículas de pó. Acredita-se que o campo elétrico intenso gere descargas de faísca ou plasma localizados.

Acredita-se que este plasma momentâneo limpe impurezas das superfícies das partículas e as ative, acelerando drasticamente a forma como elas se ligam e se fundem.

SPS vs. Sinterização Convencional: Uma Distinção Clara

A SPS não é uma melhoria incremental; representa uma mudança fundamental em relação aos métodos tradicionais de sinterização, como a prensagem a quente.

Método de Aquecimento e Velocidade

A prensagem a quente convencional coloca uma amostra em um forno e a aquece externamente, um processo lento que depende da radiação térmica. A SPS usa aquecimento Joule interno, tornando-a ordens de magnitude mais rápida e mais eficiente em termos de energia.

Temperatura e Tempo

Devido à ativação elétrica e ao aquecimento rápido, a SPS pode atingir a densificação total em temperaturas várias centenas de graus mais baixas do que os métodos convencionais. O ciclo completo é frequentemente concluído em 5 a 20 minutos, em comparação com muitas horas para a sinterização baseada em forno.

Impacto na Microestrutura

A duração extremamente curta em alta temperatura é a vantagem mais significativa da SPS. Ela impede o crescimento de grãos grosseiros dentro do material. Isso permite a produção de materiais densos e de grão fino com resistência e características de desempenho superiores.

Compreendendo as Compensações e Considerações

Embora poderosa, a SPS não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

A Condutividade do Material Importa

O processo é mais eficiente para materiais eletricamente condutores ou semicondutores (metais, algumas cerâmicas). Para pós totalmente isolantes, todo o aquecimento vem da matriz de grafite, fazendo com que o processo funcione mais como uma prensa a quente muito rápida, onde o efeito de "plasma de faísca" é insignificante.

A Geometria da Amostra é Limitada

Devido ao uso de uma matriz rígida e pressão uniaxial, a SPS é geralmente limitada à produção de formas geométricas simples, como discos, cilindros e blocos retangulares. Peças tridimensionais complexas não são viáveis.

O Debate sobre "Plasma"

Dentro da comunidade de ciência dos materiais, há um debate contínuo sobre a extensão em que um plasma verdadeiro é gerado. Muitos especialistas argumentam que os principais benefícios da SPS decorrem do aquecimento Joule rápido e dos efeitos de eletromigração, em vez do plasma em si. Essa distinção não diminui a eficácia da técnica, mas é um ponto importante de clareza científica.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a SPS é a ferramenta correta depende inteiramente do seu objetivo final.

- Se o seu foco principal for pesquisa rápida e descoberta de materiais: A SPS é uma ferramenta incomparável devido aos seus tempos de ciclo extremamente rápidos, permitindo dezenas de iterações experimentais em um único dia.

- Se o seu foco principal for alcançar a densidade máxima com crescimento mínimo de grãos: A combinação de temperaturas mais baixas e tempos de permanência curtos torna a SPS superior para a produção de cerâmicas de grão fino e alto desempenho e ligas avançadas.

- Se o seu foco principal for a fabricação de peças grandes e de formato complexo em alto volume: A SPS provavelmente não é adequada; você deve considerar métodos como moldagem por injeção de metal (MIM) ou fabricação aditiva.

Em última análise, a Sinterização por Plasma de Faísca possibilita a criação de materiais de próxima geração que antes eram impossíveis de fabricar com a tecnologia convencional.

Tabela de Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional (ex: Prensagem a Quente) |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule interno via corrente CC pulsada | Aquecimento externo do forno (radiação/convecção) |

| Taxa de Aquecimento | Muito alta (até 1000°C/min) | Lenta |

| Tempo de Processo | Minutos | Horas |

| Temperatura Típica | Mais Baixa | Mais Alta |

| Crescimento de Grão | Mínimo (microestrutura de grão fino) | Significativo (grãos grosseiros) |

| Ideal Para | Pós condutores/semicondutores; P&D; materiais de alto desempenho | Uma gama mais ampla de materiais; formas complexas |

Pronto para acelerar sua pesquisa de materiais com sinterização avançada?

Se o seu objetivo é desenvolver rapidamente materiais densos e de grão fino com propriedades superiores, a Sinterização por Plasma de Faísca pode ser a tecnologia inovadora para o seu laboratório. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e o suporte especializado de que você precisa para ultrapassar os limites da ciência dos materiais.

Vamos discutir como a SPS pode beneficiar sua aplicação específica. Contate nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como a formação integrada por prensagem a vácuo a quente ajuda os compósitos de titânio? Alcançar Alta Densidade e Pureza

- Qual é a função do processo de prensagem a quente na fabricação de detectores de TlBr? Otimizar a Densidade e Resolução do Cristal

- Quais papéis os moldes de grafite desempenham durante a prensagem a quente a vácuo? Otimizando a Densificação e Precisão de Pós de Liga.

- Como o sistema de controle de temperatura de um forno VHP influencia os compósitos Al3Ti/Al? Regulação Precisa da Reação

- Por que é necessário usar papel grafite ou espaçadores de grafite para prensagem a quente? Proteja seus moldes e melhore as amostras

- Quais são as funções primárias de uma prensa a quente a vácuo? Domine a Consolidação de Cobre Nanoestruturado com Alta Densidade

- Como um sistema de prensagem a quente melhora o desempenho de cristais semicondutores de TlBr? Otimizar a Rede e o Desempenho

- Por que é necessário manter um alto vácuo em um forno de prensagem a quente? Garanta fortes ligações de Cu-2Ni-7Sn a aço 45