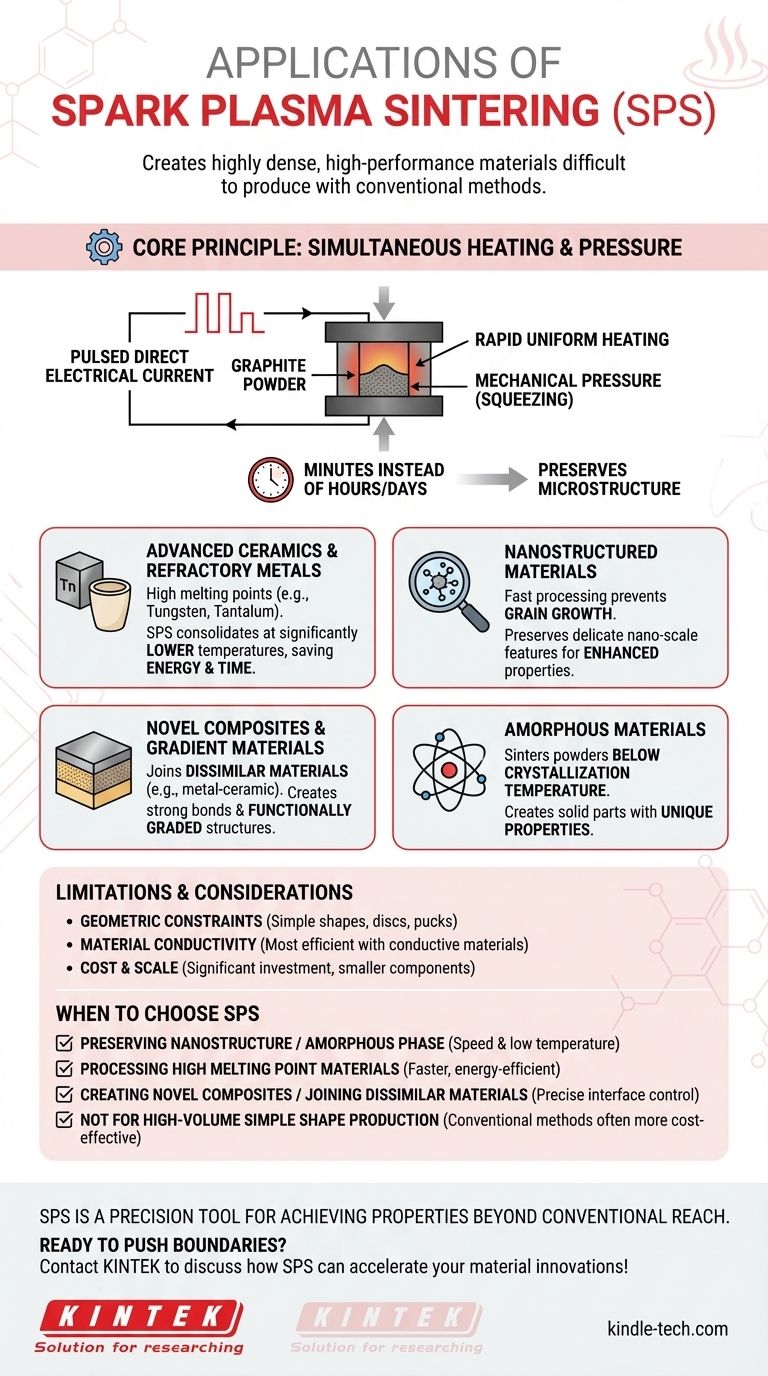

Em sua essência, a sinterização por plasma de faísca (SPS) é uma técnica de fabricação especializada usada para criar materiais altamente densos e de alto desempenho que são difíceis ou impossíveis de produzir com métodos convencionais. Suas principais aplicações envolvem o processamento de cerâmicas avançadas, metais refratários com pontos de fusão extremamente altos e novos materiais compósitos onde a preservação de uma microestrutura única é crítica.

O verdadeiro valor da sinterização por plasma de faísca reside em sua capacidade de consolidar materiais em temperaturas mais baixas e em uma fração do tempo. Essa combinação única de velocidade e controle a torna a escolha ideal para fabricar materiais avançados, preservando estruturas delicadas em nanoescala ou amorfas.

O Princípio Central: Por Que a SPS é Diferente

Para entender suas aplicações, você deve primeiro entender como a SPS funciona. Ao contrário de um forno tradicional que aquece lentamente um material de fora para dentro, a SPS usa uma abordagem diferente.

Aquecimento e Pressão Simultâneos

Uma corrente elétrica direta pulsada é passada diretamente através de uma matriz condutora (tipicamente grafite) e, frequentemente, através do próprio pó do material. Isso cria um aquecimento rápido e uniforme em toda a amostra.

Ao mesmo tempo, a pressão mecânica é aplicada, comprimindo as partículas. Essa combinação de calor direto e pressão acelera drasticamente o processo de sinterização.

O Impacto da Velocidade

Todo o processo, do aquecimento ao resfriamento, pode ser concluído em minutos, em vez das horas ou até dias exigidos para a sinterização convencional.

Essa velocidade é a chave para suas capacidades únicas. Ela permite que os materiais sejam densificados antes que mudanças indesejáveis, como crescimento de grãos ou transições de fase, possam ocorrer, preservando as propriedades pretendidas do material.

Principais Áreas de Aplicação

As características únicas da SPS a tornam excepcionalmente adequada para classes específicas de materiais avançados.

Cerâmicas Avançadas e Metais Refratários

Materiais como tungstênio, tântalo e cerâmicas avançadas têm pontos de fusão excepcionalmente altos, o que os torna difíceis de processar.

A SPS pode consolidar esses materiais em formas sólidas densas em temperaturas centenas de graus mais baixas do que seu ponto de fusão, economizando enormes quantidades de energia e tempo.

Materiais Nanoestruturados

Criar materiais com características em nanoescala é uma coisa; preservá-los durante a consolidação é outra. A sinterização convencional de alta temperatura frequentemente destrói essas estruturas delicadas.

Como a SPS é tão rápida e opera em temperaturas mais baixas, ela pode sinterizar pós nanocristalinos em uma peça sólida sem destruir sua microestrutura refinada. Isso é crítico para materiais com propriedades mecânicas ou elétricas aprimoradas.

Compósitos Inovadores e Materiais Gradientes

A SPS se destaca na união de materiais dissimilares, como metais e cerâmicas, para criar compósitos avançados.

O aquecimento rápido e localizado permite que fortes ligações se formem na interface sem causar reações químicas extensas e prejudiciais entre as diferentes camadas. Isso permite a criação de materiais funcionalmente graduados onde a composição muda gradualmente ao longo da peça.

Materiais Amorfos

Materiais amorfos, como vidros metálicos, não possuem uma estrutura cristalina. Essa estrutura é a fonte de suas propriedades únicas, mas é facilmente perdida quando aquecida.

O controle preciso da temperatura e os curtos tempos de processamento da SPS tornam possível sinterizar esses pós abaixo de sua temperatura de cristalização, criando peças amorfas sólidas que antes eram impossíveis de fabricar.

Limitações e Considerações Práticas

Embora poderosa, a SPS não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Restrições Geométricas

A configuração mais comum da SPS envolve uma matriz cilíndrica de grafite. Isso significa que a técnica é mais adequada para produzir formas simples como discos, pastilhas ou blocos. Peças complexas, quase em forma final, geralmente não são viáveis.

Condutividade do Material

O processo é mais eficiente quando o material a ser sinterizado possui alguma condutividade elétrica, permitindo que a corrente passe diretamente por ele. Embora materiais isolantes como algumas cerâmicas possam ser sinterizados, eles dependem exclusivamente do calor conduzido da matriz, o que pode reduzir a eficiência.

Custo e Escala

O equipamento SPS é especializado e representa um investimento de capital significativo em comparação com fornos convencionais. Além disso, o processo é tipicamente usado para componentes menores e de alto valor, em vez de produção industrial em larga escala.

Quando Escolher a Sinterização por Plasma de Faísca

Sua decisão de usar a SPS deve ser impulsionada pelas propriedades específicas que você precisa alcançar em seu material final.

- Se seu foco principal é preservar uma nanoestrutura ou fase amorfa: A SPS é uma das melhores técnicas disponíveis devido à sua velocidade e baixas temperaturas de processamento.

- Se seu foco principal é processar materiais com pontos de fusão extremamente altos: A SPS oferece um caminho mais rápido e energeticamente eficiente para criar peças densas em comparação com os métodos convencionais de alta temperatura.

- Se seu foco principal é criar compósitos inovadores ou unir materiais dissimilares: A SPS oferece um nível de controle sobre a interface entre os materiais que é difícil de alcançar com outros métodos.

- Se seu foco principal é a produção em alto volume de formas simples a partir de metais comuns: A sinterização convencional ou outros processos de fabricação são quase sempre mais econômicos.

Em última análise, a sinterização por plasma de faísca é uma ferramenta de precisão para alcançar propriedades de materiais que estão além do alcance do processamento convencional.

Tabela Resumo:

| Área de Aplicação | Principal Benefício da SPS |

|---|---|

| Cerâmicas Avançadas e Metais Refratários | Consolida materiais em temperaturas significativamente mais baixas. |

| Materiais Nanoestruturados | Preserva características delicadas em nanoescala durante a densificação. |

| Compósitos Inovadores e Materiais Gradientes | Une materiais dissimilares (por exemplo, metal-cerâmica) com fortes ligações. |

| Materiais Amorfos | Sinteriza pós sem causar cristalização. |

Pronto para expandir os limites da sua pesquisa de materiais?

A sinterização por plasma de faísca da KINTEK permite fabricar materiais avançados com precisão, preservando microestruturas críticas que são impossíveis com métodos convencionais. Quer você esteja desenvolvendo cerâmicas nanoestruturadas, compósitos inovadores ou metais amorfos, nossas soluções SPS fornecem a velocidade e o controle de que você precisa.

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas SPS, para atender às necessidades em evolução de laboratórios de pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje para discutir como a SPS pode acelerar suas inovações em materiais!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório