Em sua essência, a sinterização por plasma é uma técnica avançada de fabricação que utiliza um gás energizado e ionizado — conhecido como plasma — para aquecer e fundir rapidamente materiais em pó em um objeto sólido e denso. Ao contrário da sinterização tradicional, que depende de um aquecimento externo lento em um forno, a sinterização por plasma gera calor intenso diretamente dentro do próprio pó. Isso permite tempos de processamento significativamente mais rápidos e um controle superior sobre a microestrutura final do material, sendo o método mais comum a Sinterização por Plasma de Faísca (SPS).

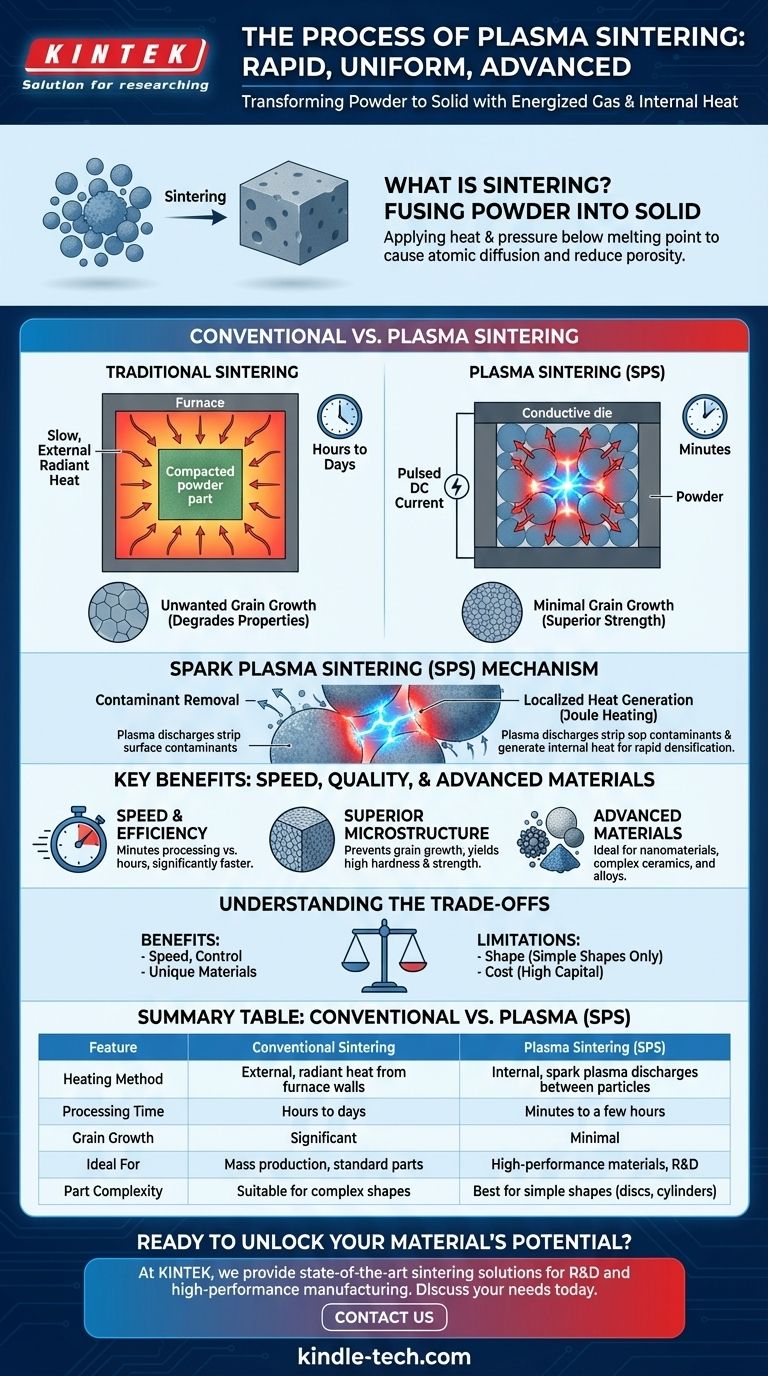

A diferença fundamental entre a sinterização convencional e a por plasma não é o objetivo, mas o método de aquecimento. Enquanto a sinterização tradicional aquece lentamente um material de fora para dentro, a sinterização por plasma usa energia elétrica para criar descargas de plasma entre as partículas de pó, aquecendo-as quase instantaneamente de dentro para fora.

A Base: Compreendendo o Objetivo da Sinterização

O que é Sinterização?

Sinterização é um processo que transforma uma coleção de pó solto em uma massa sólida e coerente. Isso é alcançado aplicando calor e pressão a uma temperatura abaixo do ponto de fusão do material.

O calor incentiva os átomos a se moverem, ou difundirem, através das fronteiras das partículas de pó individuais. Esse movimento atômico efetivamente funde as partículas, reduzindo o espaço vazio (porosidade) entre elas e criando uma peça densa e sólida.

O Processo de Sinterização Convencional

Em um forno tradicional, uma peça de pó compactado (frequentemente chamada de "peça verde") é colocada dentro e aquecida lentamente. O calor irradia das paredes do forno, penetrando gradualmente na peça.

Este processo é frequentemente lento, levando muitas horas ou até dias. A exposição prolongada a altas temperaturas é necessária para garantir que toda a peça atinja a temperatura exigida para que os átomos se difundam e a peça se torne totalmente densa.

Principais Limitações do Método Tradicional

A principal desvantagem da sinterização convencional é sua velocidade. Os longos ciclos de aquecimento não são apenas demorados, mas também podem levar a um problema crítico: o crescimento indesejado de grãos.

À medida que o material é mantido em altas temperaturas, os pequenos grãos cristalinos dentro dele tendem a se fundir e crescer. Isso pode degradar as propriedades mecânicas do material, como sua resistência e dureza.

Como o Plasma Muda o Jogo: O Mecanismo de Sinterização por Plasma de Faísca (SPS)

Introduzindo o Plasma: O Quarto Estado da Matéria

O plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado a ponto de seus átomos se ionizarem, criando um ambiente altamente condutor e reativo. Pense nisso como uma versão controlada e microscópica de um raio.

O Papel do Plasma na Sinterização

No método mais comum, a Sinterização por Plasma de Faísca (SPS), o pó é colocado em uma matriz condutora, tipicamente feita de grafite. Uma corrente contínua (DC) pulsada de alta amperagem é então passada através da matriz e do próprio pó.

Isso cria descargas momentâneas de plasma de faísca nas lacunas microscópicas entre as partículas de pó. Essas faíscas de plasma têm dois efeitos críticos: elas removem contaminantes das superfícies das partículas e geram calor intenso e localizado precisamente nos contatos partícula a partícula.

O Resultado: Densificação Rápida e Uniforme

Como o calor é gerado internamente e exatamente onde é necessário, o pó se consolida com uma velocidade incrível, muitas vezes em questão de minutos. Esse aquecimento direto e eficiente é conhecido como aquecimento Joule.

A temperatura geral do forno e do volume do material pode permanecer mais baixa do que na sinterização convencional, e o tempo na temperatura de pico é drasticamente reduzido. Isso evita o crescimento indesejável de grãos, preservando a microestrutura fina do pó inicial.

Compreendendo as Compensações

Principal Vantagem: Velocidade e Controle da Microestrutura

O maior benefício da sinterização por plasma é a combinação de velocidade e qualidade. Os tempos de processamento são reduzidos de horas para minutos, e a capacidade de evitar o crescimento de grãos permite a criação de materiais com grãos excepcionalmente finos, levando a uma dureza e resistência superiores.

Principal Vantagem: Processamento de Materiais Avançados

A SPS é particularmente eficaz para consolidar materiais difíceis de sinterizar convencionalmente. Isso inclui nanomateriais, cujas propriedades únicas são perdidas se ocorrer crescimento de grãos, e cerâmicas avançadas ou compósitos.

A Principal Limitação: Forma e Escala

A principal restrição da SPS é a complexidade geométrica. O processo depende da passagem de uma corrente através de uma matriz simples, por isso é mais adequado para produzir formas simples como discos, cilindros e blocos. A criação de peças grandes ou intrincadas é significativamente mais desafiadora do que com outros métodos, como impressão 3D ou moldagem por injeção de metal.

O Fator Custo

Os sistemas SPS são mais complexos e têm um custo de capital mais alto do que os fornos de sinterização tradicionais. Isso torna a tecnologia mais adequada para aplicações de alto valor em pesquisa e fabricação avançada, em vez da produção em massa de componentes simples.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de sinterização, seu objetivo final é o fator mais importante.

- Se seu foco principal é a produção em massa econômica de peças padrão: A sinterização convencional continua sendo uma escolha robusta e escalável.

- Se seu foco principal é criar materiais de alto desempenho com resistência superior: A sinterização por plasma (SPS) é a tecnologia ideal para alcançar alta densidade, preservando uma microestrutura de grãos finos.

- Se seu foco principal é a pesquisa e desenvolvimento rápido de novas ligas ou compósitos: A velocidade da sinterização por plasma a torna uma ferramenta incomparável para iterar e testar rapidamente novas formulações de materiais.

Em última análise, compreender a diferença fundamental no mecanismo de aquecimento é a chave para selecionar a tecnologia certa para atingir seus objetivos de desempenho de material.

Tabela Resumo:

| Característica | Sinterização Convencional | Sinterização por Plasma (SPS) |

|---|---|---|

| Método de Aquecimento | Calor externo, radiante das paredes do forno | Descargas internas de plasma de faísca entre partículas |

| Tempo de Processamento | Horas a dias | Minutos a algumas horas |

| Crescimento de Grãos | Significativo devido a altas temperaturas prolongadas | Mínimo devido ao processamento rápido |

| Ideal Para | Produção em massa econômica de peças padrão | Materiais de alto desempenho, nanomateriais, P&D |

| Complexidade da Peça | Adequado para formas complexas | Melhor para formas simples (discos, cilindros) |

Pronto para desvendar o potencial da sinterização por plasma para seus materiais avançados?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de última geração, incluindo soluções avançadas de sinterização, para atender às exigentes necessidades de pesquisa e fabricação de alto desempenho. Seja você desenvolvendo novas ligas, trabalhando com nanomateriais ou buscando propriedades de material superiores, nossa experiência pode ajudá-lo a alcançar uma densificação rápida e precisa.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem acelerar seu P&D e aprimorar o desempenho de seus materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que a manutenção de um ambiente de alto vácuo em um forno de prensagem a quente a vácuo é necessária para a preparação de ligas de titânio?

- Por que uma prensa hidráulica a quente de laboratório é essencial para o Carboneto de Silício de alta densidade e livre de aditivos? Desbloqueie o SiC Puro.

- O que é o processo de sinterização por pressão? Obtenha Materiais Densos e de Grão Fino Mais Rapidamente

- Qual papel a pressão axial desempenha na prensagem a quente a vácuo de Niobato de Lítio? Otimiza Densidade e Tamanho de Grão

- Por que a função de aquecimento em gradiente de um forno de prensa a quente a vácuo é essencial? Aprimorar Compósitos de Grafite-Alumínio

- Por que é utilizada uma configuração de prensagem a quente em vez da sinterização tradicional de alta temperatura? Otimização do Estudo da Interface LATP/NCM-811

- Por que uma prensa a quente a vácuo é necessária para a liga Ti-Al-V pulverizada por plasma? Alcance Densificação Completa e Estabilidade

- Quais são as vantagens técnicas de usar um forno de sinterização de prensa quente a vácuo? Obtenha blocos de liga de alta densidade