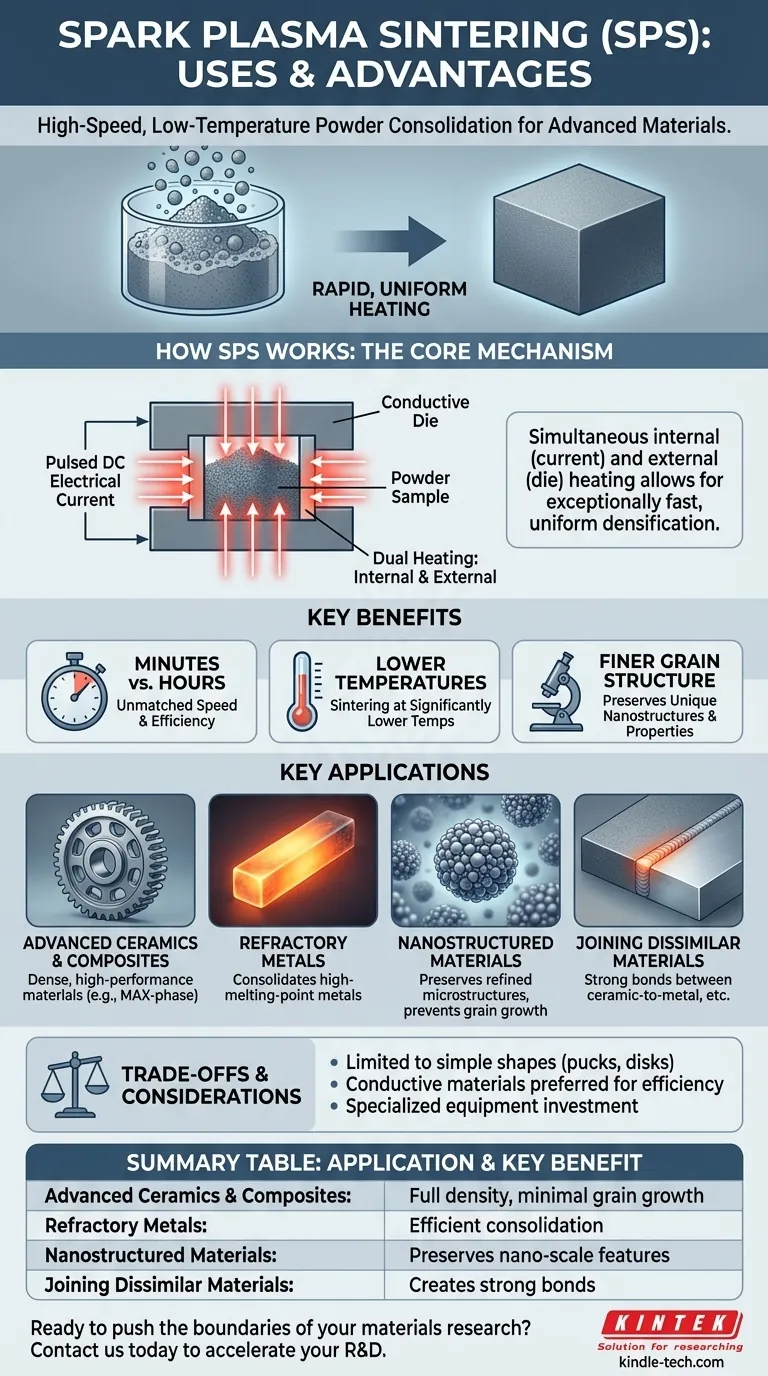

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica de consolidação de pó de alta velocidade e baixa temperatura usada para criar materiais densos e de alto desempenho. É usada principalmente para fabricar cerâmicas avançadas, metais refratários e compósitos, bem como para unir materiais dissimilares como cerâmica a metal. Sua principal vantagem é a capacidade de atingir a densificação total em minutos, em vez de horas, em temperaturas significativamente mais baixas do que os métodos convencionais.

SPS não é apenas mais uma forma de aquecer pós; é uma abordagem fundamentalmente diferente que usa uma corrente elétrica para aquecimento rápido e uniforme. Este mecanismo único permite a criação de materiais altamente densos e de granulação fina, preservando propriedades únicas que de outra forma seriam perdidas durante o processamento mais lento e em alta temperatura.

Como a SPS Redefine a Consolidação de Materiais

A Sinterização por Plasma de Faísca, também conhecida como técnica de sinterização assistida por campo (FAST), funciona passando uma corrente elétrica DC pulsada através de uma matriz condutora (tipicamente grafite) e, em muitos casos, através da própria amostra de pó. Este processo muda fundamentalmente a dinâmica da sinterização.

O Mecanismo Central: Aquecimento Interno e Externo

Ao contrário de um forno convencional que aquece um material lentamente de fora para dentro, a SPS fornece aquecimento duplo. A matriz condutora atua como uma fonte de calor externa, enquanto a corrente elétrica que passa pelo pó gera calor internamente.

Este aquecimento interno e externo simultâneo é extremamente rápido e uniforme, o que é a principal razão para a eficácia da tecnologia.

Velocidade e Eficiência Inigualáveis

O método de aquecimento direto permite taxas de aquecimento excepcionalmente rápidas. Isso encurta todo o processo de sinterização de muitas horas para apenas alguns minutos.

Como o material atinge a temperatura alvo tão rapidamente e é mantido lá por um tempo muito curto, há menos oportunidade para o crescimento indesejado de grãos, levando a um material final mais fino e forte.

Sinterização em Temperaturas Mais Baixas

Talvez a vantagem mais significativa seja que a SPS atinge a densificação total em temperaturas muito mais baixas – muitas vezes várias centenas de graus Celsius mais baixas do que as exigidas para a sinterização convencional.

Isso é crítico para materiais avançados onde a preservação de uma nanoestrutura ou fase específica é essencial para o desempenho. Temperaturas mais altas destruiriam essas características delicadas.

Principais Aplicações da Sinterização por Plasma de Faísca

As capacidades únicas da SPS a tornam inestimável para aplicações onde as propriedades e a microestrutura do material são primordiais.

Fabricação de Materiais Avançados

A SPS é excepcionalmente eficaz para produzir materiais densos e de alto desempenho que são difíceis de criar com outros métodos. Isso inclui cerâmicas técnicas, materiais de fase MAX e materiais amorfos como vidro metálico.

Consolidação de Metais e Compósitos

Na metalurgia do pó, a SPS é usada para consolidar pós metálicos, especialmente para metais refratários com pontos de fusão muito altos. Também é ideal para criar novos compósitos e materiais gradientes com propriedades adaptadas em toda a sua estrutura.

Preservação de Nanoestruturas

Processos como a moagem criogênica podem produzir pós com microestruturas refinadas e em nanoescala. A SPS é uma das poucas técnicas que podem consolidar esses pós em uma peça sólida sem o crescimento dos grãos, preservando assim as propriedades únicas alcançadas durante a moagem.

União de Materiais Dissimilares

A SPS permite a "soldagem" ou ligação de materiais que são tipicamente incompatíveis. Ela pode criar juntas fortes e confiáveis entre duas cerâmicas diferentes ou entre uma cerâmica e um metal, com ou sem uma camada intermediária. Isso é extremamente difícil de conseguir com métodos tradicionais.

Compreendendo as Desvantagens

Embora poderosa, a SPS não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Restrições de Geometria e Tamanho

O processo requer que o pó seja contido dentro de uma matriz condutora, que é então colocada sob pressão. Essa configuração geralmente limita as peças finais a formas simples como discos, pastilhas ou quadrados. A produção de geometrias grandes ou complexas é muitas vezes impraticável.

Dependência da Condutividade Elétrica

A maior eficiência é alcançada quando o próprio material é eletricamente condutor, permitindo a geração de calor interna. Embora materiais isolantes como algumas cerâmicas ainda possam ser sinterizados, o processo depende apenas da transferência de calor da matriz, tornando-o menos eficiente do que para materiais condutores.

Custos de Equipamento e Operacionais

O equipamento SPS é mais complexo e tem um custo de investimento inicial mais alto em comparação com um forno de alta temperatura padrão. Embora o processo seja rápido e altamente automatizado ("operação simples"), é uma técnica especializada que requer experiência e infraestrutura específicas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do objetivo final para o seu material.

- Se o seu foco principal é preservar microestruturas ou características em nanoescala: A SPS é a escolha superior devido ao seu processamento em baixa temperatura e rápido, que evita o crescimento de grãos.

- Se o seu foco principal é produzir grandes volumes de peças simples e de baixo custo: A metalurgia do pó convencional e a sinterização em forno são soluções mais estabelecidas e econômicas.

- Se o seu foco principal é criar peças com geometrias altamente complexas: A manufatura aditiva (impressão 3D) combinada com uma etapa de sinterização subsequente é provavelmente o caminho mais apropriado.

- Se o seu foco principal é atingir a densidade máxima em compósitos de próxima geração ou metais refratários: A SPS oferece capacidade incomparável para consolidar esses materiais desafiadores de forma rápida e eficaz.

Em última análise, aproveitar a SPS de forma eficaz significa entender que seu verdadeiro poder reside em seu controle preciso sobre a microestrutura de um material.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Cerâmicas Avançadas e Compósitos | Atinge densidade total com crescimento mínimo de grãos. |

| Metais Refratários | Consolida materiais de alto ponto de fusão de forma eficiente. |

| Materiais Nanoestruturados | Preserva características em nanoescala através de processamento em baixa temperatura. |

| União de Materiais Dissimilares | Cria ligações fortes entre cerâmicas e metais. |

Pronto para expandir os limites da sua pesquisa de materiais?

A Sinterização por Plasma de Faísca da KINTEK permite fabricar materiais de alto desempenho com controle microestrutural preciso, mais rápido e em temperaturas mais baixas do que os métodos convencionais. Quer esteja a desenvolver cerâmicas avançadas, compósitos metálicos ou precise de unir materiais dissimilares, a nossa experiência e equipamento de laboratório especializado estão aqui para apoiar a sua inovação.

Contacte-nos hoje para discutir como a SPS pode acelerar os seus projetos de P&D. Vamos alcançar os seus objetivos de materiais juntos.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais