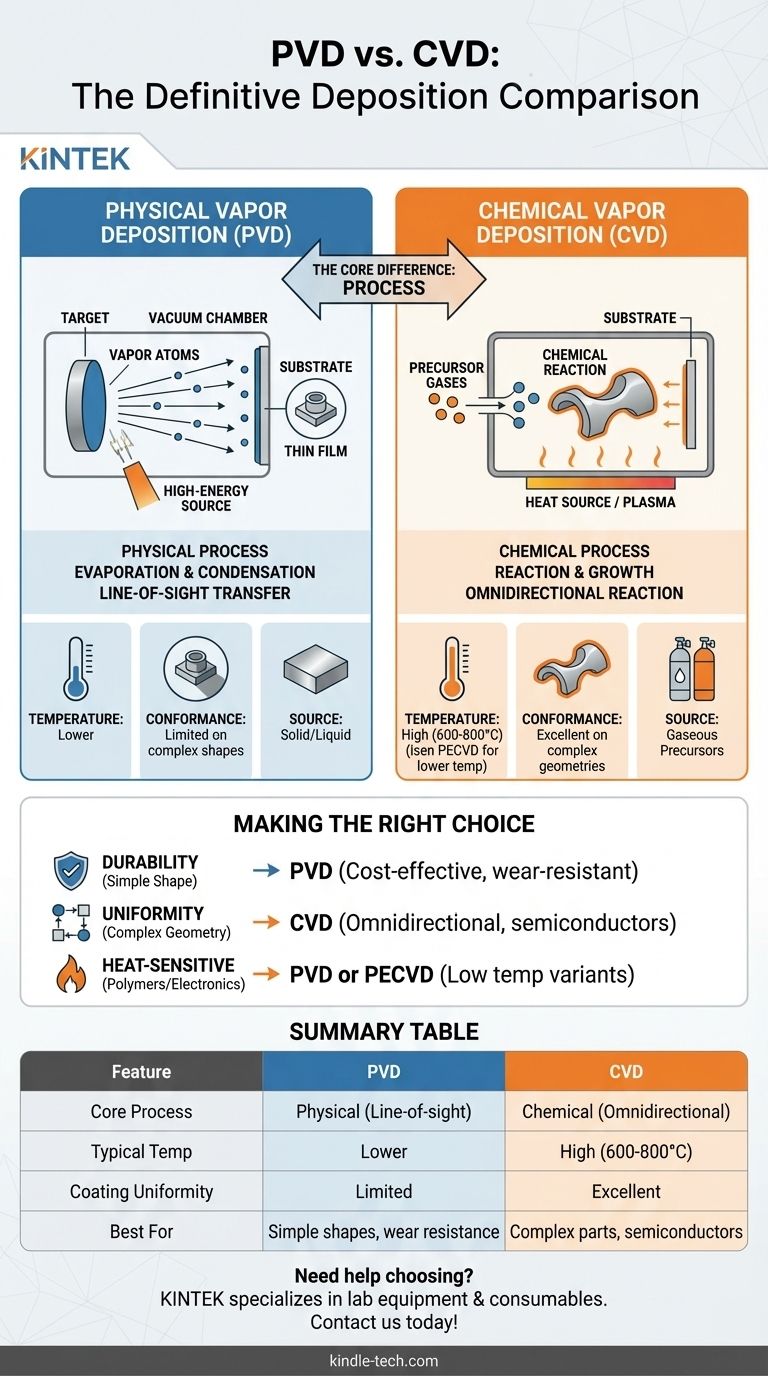

Em sua essência, a diferença está no processo. A Deposição Física de Vapor (PVD) é um processo mecânico que transfere um material de revestimento de uma fonte sólida para a superfície de uma peça em vácuo, semelhante à pintura por spray com átomos. Em contraste, a Deposição Química de Vapor (CVD) utiliza gases precursores que desencadeiam uma reação química na superfície da peça, fazendo com que uma nova camada de material cresça diretamente sobre ela.

A distinção fundamental reside na forma como o material de revestimento chega e se forma no substrato. PVD é uma transferência física, de linha de visão, enquanto CVD é uma reação química omnidirecional que constrói o filme a partir de precursores gasosos. Esta única diferença dita a temperatura, a uniformidade do revestimento e as aplicações adequadas para cada processo.

O Mecanismo Central: Físico vs. Químico

Para entender as implicações práticas de cada método, você deve primeiro compreender como eles operam fundamentalmente. Os próprios nomes revelam os processos centrais.

Como Funciona o PVD: Evaporação e Condensação

PVD é um processo puramente físico realizado em alto vácuo. Envolve a vaporização de um material sólido (conhecido como "alvo") usando uma fonte de alta energia.

Esses átomos vaporizados viajam então em linha reta através da câmara de vácuo e se condensam no substrato, formando um filme fino e denso.

Os métodos comuns de PVD incluem sputtering (pulverização catódica) e ion plating (deposição iônica). Como o material viaja em linha reta, o PVD é considerado um processo de linha de visão.

Como Funciona o CVD: Reação e Crescimento

O CVD envolve a introdução de gases precursores voláteis em uma câmara de reação contendo o substrato.

O calor (no CVD tradicional) ou o plasma (em variantes como o PECVD) fornece a energia necessária para iniciar uma reação química na superfície do substrato.

Essa reação decompõe os gases, e o material de revestimento desejado se deposita, ou "cresce", uniformemente em todas as superfícies expostas. Não é um processo de linha de visão.

Fatores Diferenciadores Chave

A diferença entre uma transferência física e uma reação química cria várias distinções críticas que guiarão sua escolha de tecnologia.

Temperatura de Operação

O CVD tradicional é um processo de alta temperatura, frequentemente exigindo entre 600°C e 800°C para impulsionar as reações químicas necessárias.

O PVD também requer altas temperaturas e condições de vácuo, mas geralmente opera em temperaturas mais baixas do que o CVD tradicional.

Versões modernas de CVD assistidas por plasma (como o PECVD) podem operar em temperaturas muito mais baixas, de temperatura ambiente a 350°C, tornando-as adequadas para materiais sensíveis ao calor.

Conformidade do Revestimento

Como o CVD é baseado em uma reação química a partir de um gás, ele reveste todas as superfícies que pode alcançar com uma uniformidade excepcional. Isso o torna ideal para revestir formas complexas e geometrias internas.

A natureza de linha de visão do PVD significa que ele tem dificuldade em revestir uniformemente áreas sombreadas ou superfícies internas complexas sem uma rotação sofisticada do substrato.

Material Fonte

No PVD, o material de revestimento começa como uma fonte sólida ou líquida que é fisicamente vaporizada.

No CVD, o material de revestimento é construído a partir de um ou mais precursores gasosos que são introduzidos na câmara.

Compreendendo as Compensações

Nenhuma tecnologia é universalmente superior. Sua decisão dependerá do equilíbrio entre as vantagens e limitações inerentes de cada processo em relação aos requisitos de sua aplicação específica.

A Limitação de Temperatura do CVD

O principal inconveniente do CVD tradicional é sua temperatura extremamente alta, que pode danificar ou deformar muitos substratos, incluindo plásticos, certas ligas e eletrônicos complexos.

Embora o CVD assistido por plasma (PECVD/PACVD) resolva o problema da temperatura, ele introduz seu próprio conjunto de complexidades de processo.

O Problema de "Linha de Visão" do PVD

A maior limitação do PVD é sua dificuldade em obter um revestimento perfeitamente uniforme em peças com geometrias complexas, reentrâncias ou recessos profundos.

Superar isso requer maquinário complexo para manipular a peça durante a deposição, o que adiciona custo e complexidade.

Equipamento e Expertise

Tanto PVD quanto CVD são processos sofisticados. Eles exigem um investimento de capital significativo em câmaras de vácuo, fontes de alimentação e instalações de sala limpa, bem como operadores altamente qualificados para gerenciar os processos de forma eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas de sua aplicação em relação à tolerância de temperatura, complexidade geométrica e propriedades de revestimento determinarão o caminho correto a seguir.

- Se seu foco principal é durabilidade em uma forma relativamente simples: O PVD é frequentemente uma escolha excelente e econômica, especialmente para revestimentos resistentes ao desgaste em ferramentas.

- Se seu foco principal é um revestimento perfeitamente uniforme em uma geometria complexa: O CVD é superior devido ao seu processo de deposição omnidirecional, tornando-o essencial em campos como a fabricação de semicondutores.

- Se seu foco principal é revestir um substrato sensível ao calor (como um polímero ou componente eletrônico): Sua escolha é entre PVD ou uma variante de baixa temperatura do CVD, como o PECVD.

Em última análise, selecionar o método de deposição correto requer uma compreensão clara dos limites do seu material e dos objetivos de desempenho do seu produto.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Transferência física (linha de visão) | Reação química (omnidirecional) |

| Temperatura Típica | Temperaturas mais baixas | Alta temperatura (600-800°C) |

| Uniformidade do Revestimento | Limitada em formas complexas | Excelente em geometrias complexas |

| Melhor Para | Formas simples, resistência ao desgaste | Peças complexas, semicondutores |

Precisa de ajuda para escolher o método de deposição certo para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções especializadas para seus desafios de revestimento. Nossa equipe pode ajudá-lo a selecionar o sistema PVD ou CVD ideal para atender aos seus requisitos específicos de temperatura, uniformidade e desempenho. Entre em contato conosco hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura