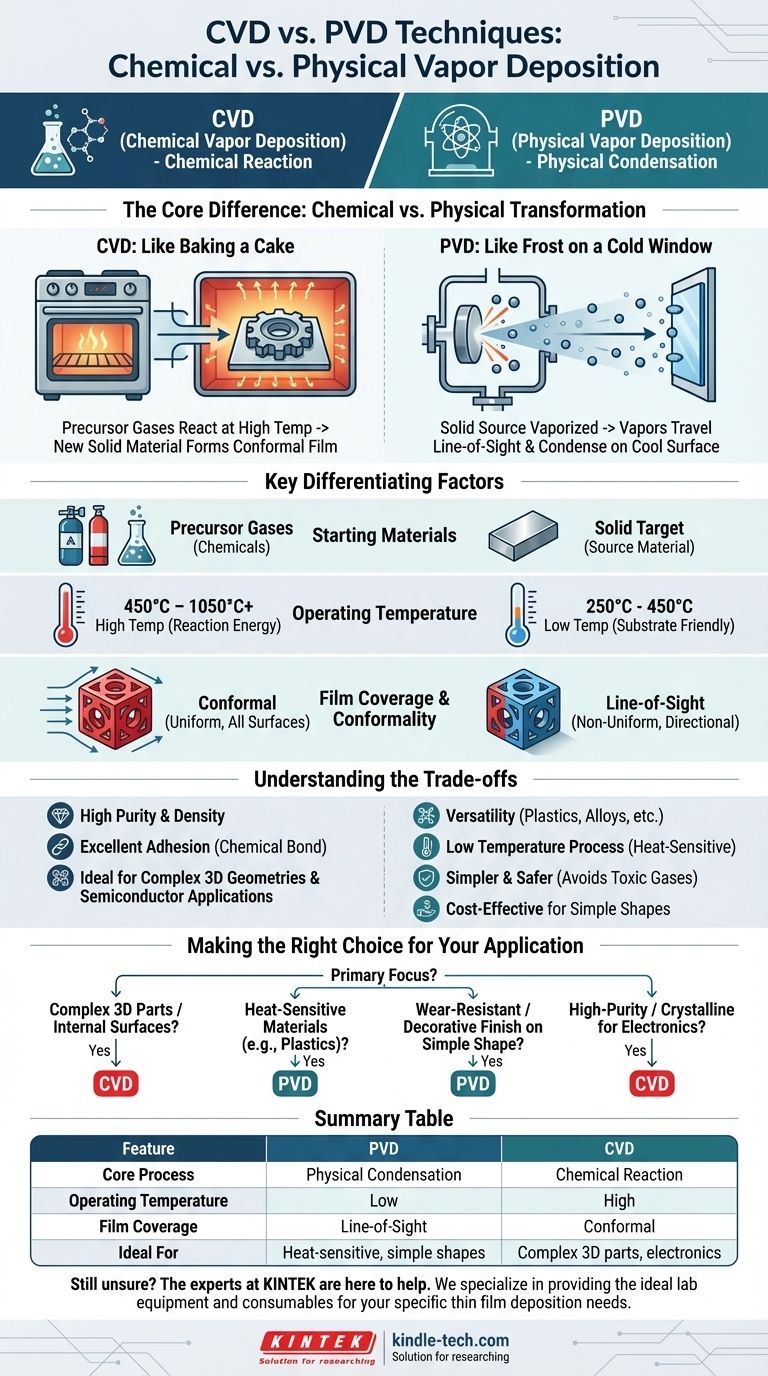

Em sua essência, a diferença entre a Deposição Química a Vapor (CVD) e a Deposição Física a Vapor (PVD) é uma questão de transformação química versus física. A CVD usa reações químicas entre gases precursores para formar um filme em uma superfície, enquanto a PVD transforma fisicamente uma fonte sólida ou líquida em um vapor que então se condensa nessa superfície.

A escolha entre PVD e CVD não é sobre qual é universalmente "melhor", mas sobre qual processo fundamental — condensação física ou reação química — se alinha com seus requisitos específicos de material, geometria e desempenho. Compreender essa distinção é a chave para selecionar a ferramenta certa para o trabalho.

O Processo Fundamental: Físico vs. Químico

Para realmente compreender a diferença, é útil visualizar como cada processo constrói um filme fino. Eles operam com princípios inteiramente diferentes.

PVD: Um Processo de Condensação Física

Pense na PVD como sendo semelhante à formação de geada em uma janela fria. O vapor de água no ar (um gás) muda fisicamente seu estado para se tornar uma camada sólida de gelo no vidro sem qualquer reação química com o próprio vidro.

Na PVD, um material de fonte sólida, conhecido como alvo, é vaporizado dentro de uma câmara de vácuo. Isso é conseguido por meios físicos como bombardeio iônico de alta energia (sputtering) ou aquecendo-o até que evapore (evaporação). Esses átomos vaporizados então viajam em linha reta e se condensam no substrato mais frio, formando um filme fino.

CVD: Um Processo de Reação Química

A CVD é mais análoga a assar um bolo. Você mistura ingredientes gasosos (gases precursores) em um forno quente (uma câmara reatora). O calor impulsiona uma reação química entre os gases, fazendo com que um novo material sólido (o "bolo") se forme e se deposite na superfície da "forma" (o substrato).

O filme resultante é um material completamente novo criado pela reação, não apenas uma versão condensada do material inicial. O filme é quimicamente ligado ao substrato, criando um revestimento muito forte e durável.

Fatores Chave de Diferenciação Explicados

A diferença fundamental entre um processo físico e químico cria várias distinções críticas em sua aplicação e resultados.

Materiais de Partida

Na PVD, o material de origem é tipicamente um alvo sólido do material exato que você deseja depositar.

Na CVD, a fonte é uma combinação de um ou mais gases precursores, que contêm os elementos químicos que reagirão para formar o filme final.

Temperatura de Operação

A CVD é um processo de alta temperatura, frequentemente operando entre 450°C e 1050°C ou mais. Esse calor é necessário para fornecer a energia necessária para impulsionar as reações químicas.

A PVD é um processo comparativamente de baixa temperatura, tipicamente operando entre 250°C e 450°C. O calor elevado não é necessário para que ocorra a condensação física, tornando-o adequado para substratos sensíveis à temperatura.

Cobertura e Conformidade do Filme

Esta é uma das diferenças práticas mais significativas. A PVD é um processo de linha de visão. Como os átomos vaporizados viajam em linha reta, é muito difícil revestir uniformemente formas 3D complexas, cantos afiados ou superfícies internas.

A CVD, em contraste, é altamente conforme. Os gases precursores fluem e se difundem ao redor do substrato, permitindo que a reação química ocorra em todas as superfícies expostas simultaneamente. Isso resulta em um filme altamente uniforme, mesmo nas geometrias mais intrincadas.

Compreendendo as Trocas

Nenhum método é inerentemente superior; eles são simplesmente ferramentas diferentes para tarefas diferentes. Sua escolha envolve trocas claras.

A Vantagem da PVD: Versatilidade e Simplicidade

As temperaturas de operação mais baixas da PVD a tornam ideal para revestir materiais que não podem suportar calor elevado, como plásticos, certas ligas e componentes totalmente montados. O processo também pode ser mais seguro e simples, pois frequentemente evita os gases precursores altamente reativos ou tóxicos usados em muitos processos de CVD.

A Vantagem da CVD: Pureza e Adesão

A CVD é incomparável para produzir filmes extremamente puros e densos com excelente adesão. A ligação química formada com o substrato é tipicamente mais forte do que a ligação mais mecânica dos filmes de PVD. Isso, combinado com sua natureza conforme, a torna essencial para aplicações exigentes como a fabricação de semicondutores.

A Área Cinzenta: Processos Reativos

É importante notar que as linhas podem se confundir. Por exemplo, o sputtering reativo é uma técnica de PVD onde um gás reativo (como nitrogênio ou oxigênio) é introduzido na câmara. Os átomos metálicos pulverizados reagem com esse gás em pleno voo ou no substrato para formar um filme composto (como Nitreto de Titânio). Isso mistura um processo físico com um químico.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto requer a correspondência das capacidades do processo com seu objetivo final.

- Se seu foco principal é revestir uma peça 3D complexa ou uma superfície interna: A natureza conforme da CVD é a escolha óbvia.

- Se seu foco principal é revestir um material sensível ao calor como plástico: O processo de baixa temperatura da PVD é a única opção viável.

- Se seu foco principal é criar um acabamento resistente ao desgaste ou decorativo em uma forma relativamente simples: A PVD é frequentemente a solução mais econômica e comum.

- Se seu foco principal é formar um filme cristalino de alta pureza para eletrônicos ou semicondutores: A CVD é o padrão da indústria por seu controle e qualidade de filme.

Em última análise, compreender essa diferença central entre químico e físico transforma sua decisão de uma simples comparação em uma escolha estratégica alinhada com seus objetivos de engenharia específicos.

Tabela Resumo:

| Característica | PVD (Deposição Física a Vapor) | CVD (Deposição Química a Vapor) |

|---|---|---|

| Processo Central | Condensação física de material vaporizado | Reação química de gases precursores |

| Temperatura de Operação | Baixa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura do Filme | Linha de visão (menos uniforme) | Conforme (altamente uniforme) |

| Ideal Para | Materiais sensíveis ao calor, formas mais simples | Peças 3D complexas, eletrônicos de alta pureza |

Ainda não tem certeza de qual técnica de deposição é a certa para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para suas necessidades específicas de deposição de filmes finos, seja você precisando da alta conformidade da CVD ou da versatilidade de baixa temperatura da PVD.

Entre em contato com nossa equipe hoje mesmo para discutir seus requisitos de aplicação e descobrir como as soluções da KINTEK podem aprimorar as capacidades de seu laboratório e garantir resultados ótimos para seus materiais e metas de desempenho.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto