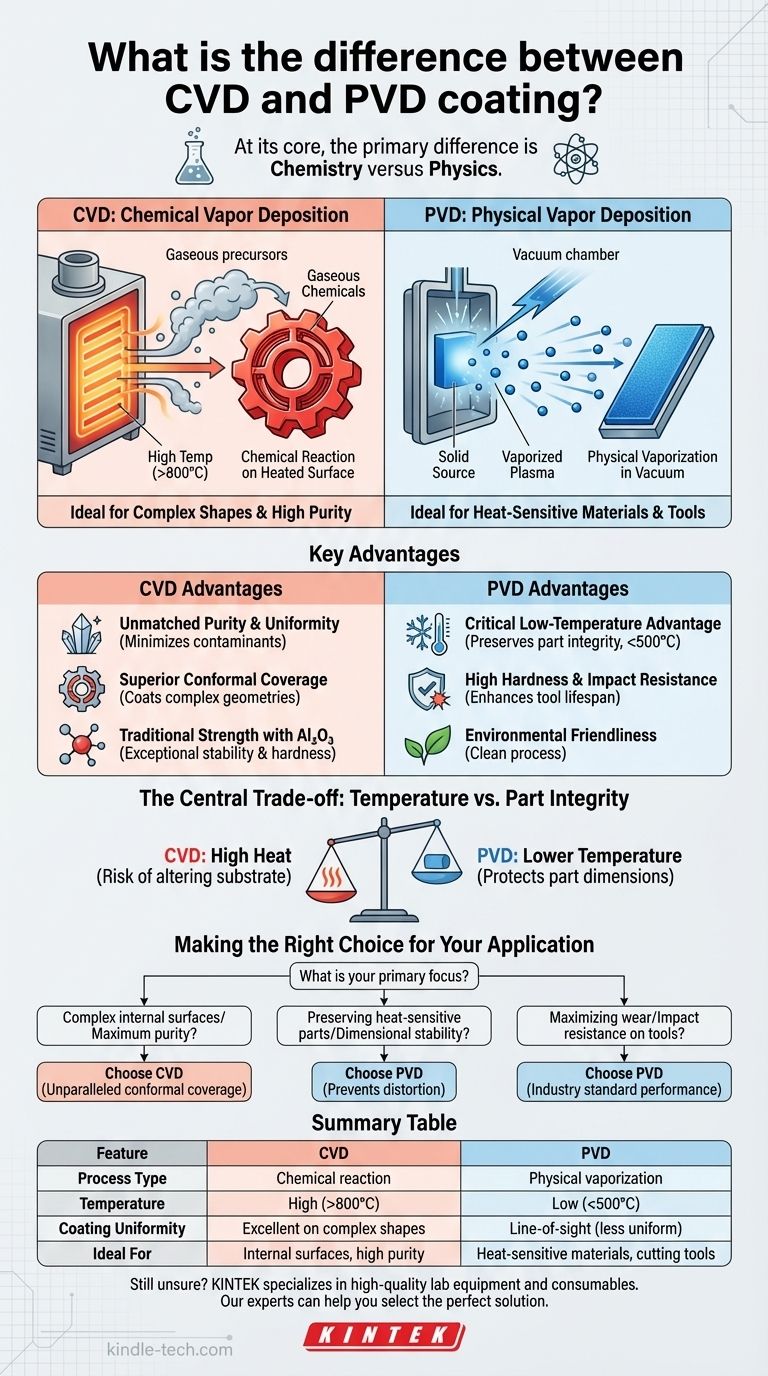

Em sua essência, a principal diferença é química versus física. A Deposição Química de Vapor (CVD) usa uma reação química entre precursores gasosos em uma superfície aquecida para criar um filme sólido. Em contraste, a Deposição Física de Vapor (PVD) envolve a vaporização física de um material sólido no vácuo e a deposição de seus átomos em um substrato, um processo mais parecido com pintura spray atômica.

A escolha entre CVD e PVD é fundamentalmente uma troca entre a temperatura do processo e o resultado desejado. O calor elevado do CVD permite revestimentos altamente uniformes em formas complexas, mas corre o risco de danificar a peça, enquanto a temperatura mais baixa do PVD preserva a integridade da peça, tornando-o ideal para materiais sensíveis ao calor.

Como os Processos se Diferenciam Fundamentalmente

Para selecionar o revestimento certo, você deve primeiro entender como cada método funciona. Seus nomes — Químico versus Físico — apontam diretamente para sua distinção central.

Deposição Química de Vapor (CVD): A Reação Química

No processo CVD, a peça a ser revestida é colocada em uma câmara e aquecida a uma temperatura muito alta.

Compostos químicos gasosos são então introduzidos na câmara. Esses gases reagem com a superfície quente da peça, decompondo-se e formando uma nova camada de revestimento sólida e altamente aderente.

Este método garante que o material de revestimento possa penetrar e cobrir uniformemente até mesmo as formas mais complexas e superfícies internas.

Deposição Física de Vapor (PVD): A Transferência Física

O processo PVD também ocorre em uma câmara de alto vácuo, mas opera em temperaturas significativamente mais baixas.

Uma fonte de material sólido (como titânio ou cromo) é bombardeada com energia, fazendo com que ela vaporize em um plasma de átomos ou moléculas.

Um campo elétrico então guia essas partículas vaporizadas, que viajam em um caminho de linha de visão e se depositam na superfície mais fria da peça, formando um revestimento denso e duro.

Principais Vantagens da Deposição Química de Vapor (CVD)

O CVD é frequentemente escolhido quando a geometria da peça ou a pureza necessária do revestimento é a principal preocupação.

Pureza e Uniformidade Incomparáveis

Como o CVD usa materiais de revestimento gasosos, é possível atingir níveis de pureza extremamente altos, minimizando contaminantes no filme final.

A natureza em fase gasosa do processo permite que o revestimento se forme uniformemente em toda a superfície exposta.

Cobertura Conformada Superior

O CVD se destaca no revestimento de formas complexas e canais internos. Os gases reagentes podem fluir para dentro e ao redor de características intrincadas, garantindo uma espessura de revestimento consistente em todos os lugares.

Essa capacidade de criar camadas conformes precisas é difícil de replicar com métodos PVD de linha de visão.

Resistência Tradicional com Al₂O₃

Historicamente, o CVD tem sido o método superior para depositar materiais como Óxido de Alumínio (Al₂O₃), que oferece estabilidade química, dureza e resistência ao desgaste excepcionais a um custo baixo.

Principais Vantagens da Deposição Física de Vapor (PVD)

O PVD ganhou ampla adoção ao resolver o maior inconveniente do CVD: o calor. Isso o tornou a escolha padrão para uma vasta gama de aplicações modernas.

A Vantagem Crítica de Baixa Temperatura

Esta é a vantagem mais significativa do PVD. Suas temperaturas de processo mais baixas impedem que o material do substrato seja alterado, distorcido ou amolecido.

Por exemplo, revestir uma fresa de Aço Rápido (HSS) com CVD de alta temperatura arruinaria sua dureza e retidão cuidadosamente projetadas. O PVD é a escolha ideal aqui.

Alta Dureza e Resistência ao Impacto

Os revestimentos PVD são conhecidos por sua dureza, resistência ao desgaste e resistência ao impacto excepcionais.

Essas propriedades tornam o PVD a solução ideal para melhorar o desempenho e a vida útil de ferramentas de corte, moldes e outros componentes sujeitos a atrito e abrasão intensos.

Amigável ao Meio Ambiente

O processo PVD é limpo e não produz subprodutos perigosos, tornando-o uma tecnologia de revestimento mais ecológica.

Entendendo as Trocas

Nenhuma tecnologia é universalmente "melhor". A escolha ideal depende inteiramente do material da sua peça e dos seus objetivos de desempenho.

Temperatura vs. Integridade da Peça

Esta é a troca central. O calor intenso do CVD (frequentemente >800°C) pode fornecer revestimentos conformes excelentes, mas danificará qualquer substrato tratado termicamente ou sensível dimensionalmente. As temperaturas mais baixas do PVD (tipicamente <500°C) protegem a integridade da peça.

Geometria do Revestimento vs. Processo

O CVD é o mestre da complexidade, revestindo sem esforço furos internos e designs intrincados. O PVD é em grande parte um processo de linha de visão, o que pode tornar mais desafiador alcançar uma espessura uniforme em geometrias complexas.

Opções de Materiais e Custo

Embora o CVD tenha uma vantagem com certos materiais como Al₂O₃, a tecnologia PVD moderna expandiu sua gama de revestimentos disponíveis, superando gradualmente o CVD em muitas áreas. O PVD geralmente incorre em custos de equipamento mais altos, mas isso é frequentemente justificado pelo valor de preservar a peça subjacente.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos inegociáveis do seu componente e seu uso pretendido.

- Se o seu foco principal é revestir superfícies internas complexas ou alcançar a pureza máxima: O processo de alta temperatura baseado em gás do CVD fornece cobertura conformada incomparável.

- Se o seu foco principal é preservar a estabilidade dimensional e a dureza de uma peça sensível ao calor: O processo de baixa temperatura do PVD é a única escolha viável para evitar distorção e danos.

- Se o seu foco principal é maximizar a resistência ao desgaste e ao impacto em ferramentas de corte: O PVD oferece desempenho superior e é o padrão da indústria para aplicações como fresas HSS.

Em última análise, selecionar o revestimento certo é menos sobre o revestimento em si e mais sobre respeitar as limitações do material que você está tentando proteger.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química | Vaporização física |

| Temperatura | Alta (>800°C) | Baixa (<500°C) |

| Uniformidade do Revestimento | Excelente em formas complexas | Linha de visão (pode ser menos uniforme) |

| Ideal Para | Superfícies internas, alta pureza | Materiais sensíveis ao calor, ferramentas de corte |

Ainda não tem certeza se CVD ou PVD é adequado para o seu equipamento de laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de revestimento. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aumentar a durabilidade, o desempenho e a eficiência em seu laboratório. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções podem beneficiar seus processos de pesquisa e desenvolvimento!

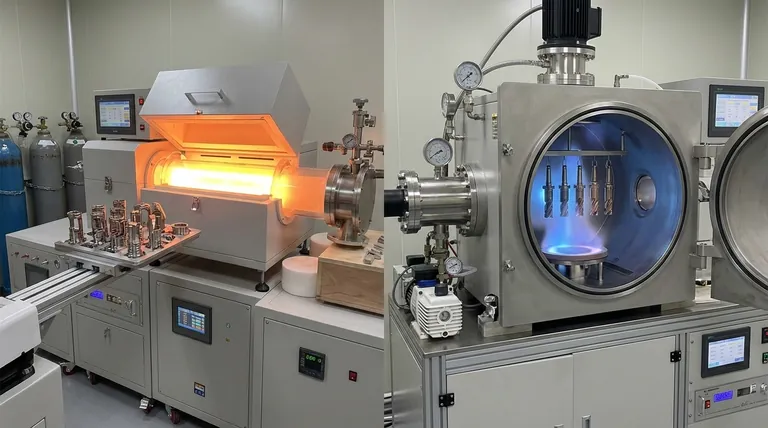

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo