Em termos simples, um gás de processo de deposição é um gás usado em um ambiente controlado para criar um filme fino sólido em uma superfície. Esses gases podem servir a dois propósitos fundamentalmente diferentes: eles podem ser a fonte direta do material que está sendo depositado, ou podem ser um "gás de trabalho" inerte usado para transferir fisicamente o material de uma fonte sólida para a superfície. O gás específico e seu papel dependem inteiramente da técnica de deposição que está sendo usada.

A principal conclusão é que "gás de processo de deposição" não é um tipo de substância. Sua função muda com o processo: na Deposição Química a Vapor (CVD), o gás é um reagente químico, enquanto na Deposição Física a Vapor (PVD), é frequentemente um gás inerte que atua como uma ferramenta física.

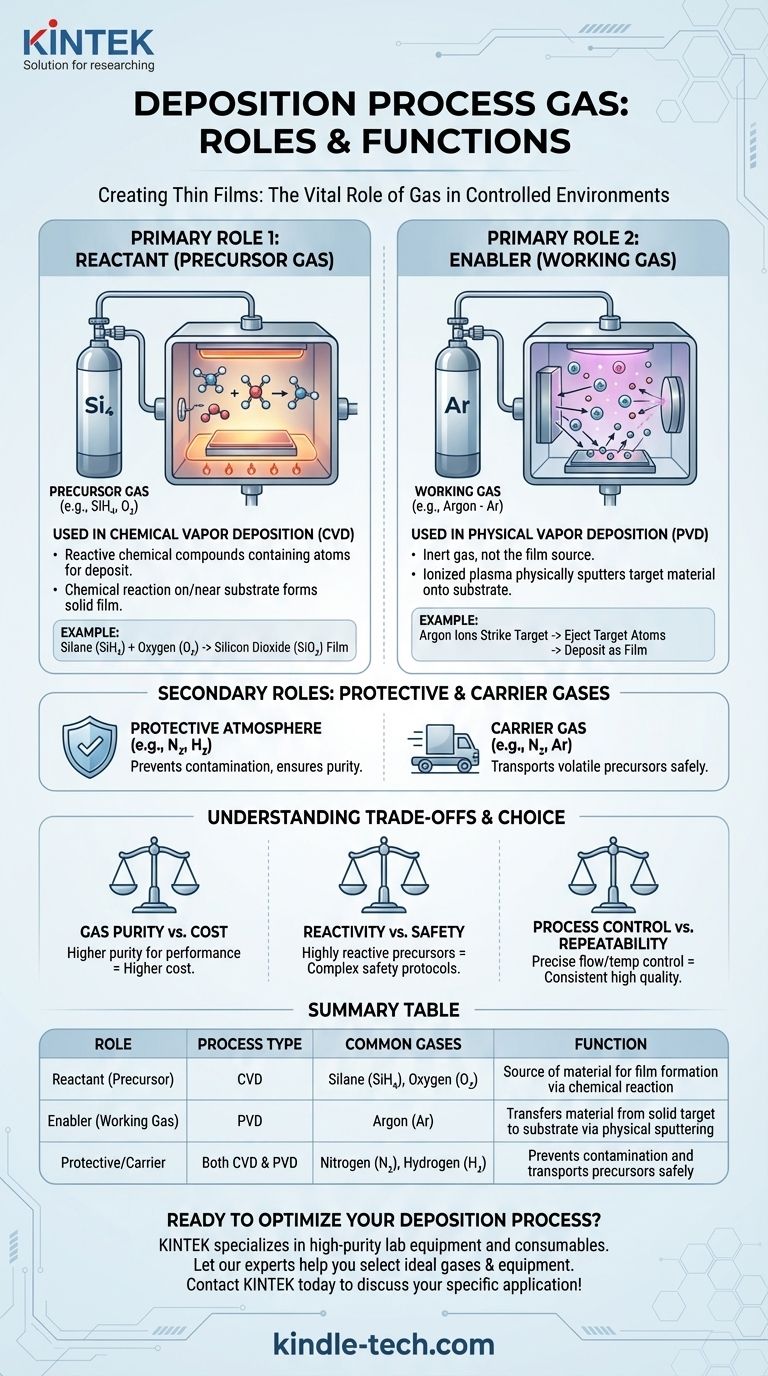

Os Dois Papéis Principais dos Gases de Processo

Para realmente entender a deposição, você deve distinguir entre as duas funções principais que um gás de processo pode desempenhar. A escolha entre elas define toda a categoria do processo de deposição.

Como Reagente (Gás Precursor)

Na Deposição Química a Vapor (CVD), os gases de processo são precursores. Isso significa que são compostos químicos reativos que contêm os átomos que você deseja depositar.

Esses gases precursores são introduzidos em uma câmara onde reagem sobre ou perto de um substrato aquecido. A reação química decompõe os gases, e o material sólido desejado "deposita-se" no substrato, formando um filme.

Um exemplo clássico é a deposição de dióxido de silício (SiO₂). Este processo usa um gás precursor de silício, como silano (SiH₄), e um gás precursor de oxigênio, como oxigênio (O₂) ou óxido nitroso (N₂O). Os gases reagem para formar SiO₂ sólido na superfície.

Como Habilitador (Gás de Trabalho)

Na Deposição Física a Vapor (PVD), como a pulverização catódica (sputtering), o gás de processo é tipicamente um gás de trabalho inerte, sendo o Argônio (Ar) a escolha mais comum.

Este gás não é a fonte do material do filme. Em vez disso, ele é ionizado para criar um plasma. Os íons de argônio carregados positivamente são então acelerados por um forte campo elétrico e direcionados a um "alvo" sólido feito do material que você deseja depositar.

Quando os íons de argônio atingem o alvo, eles fisicamente arrancam átomos de sua superfície. Esses átomos ejetados então viajam pela câmara e se depositam no substrato, formando o filme. Aqui, o gás argônio é uma ferramenta física para transferir material, não um ingrediente químico.

Além dos Papéis Principais: Gases Protetores e Carreadores

Além de serem reagentes ou habilitadores, os gases podem desempenhar outras funções críticas que garantem a qualidade e o sucesso do processo de deposição.

Criação de uma Atmosfera Protetora

Muitos processos de deposição são altamente sensíveis à contaminação da atmosfera ambiente, especialmente oxigênio, que pode causar oxidação indesejada.

Para evitar isso, um gás protetor ou de "blindagem", como nitrogênio (N₂) ou hidrogênio (H₂), é frequentemente usado. Este gás inerte ou redutor cria uma atmosfera controlada dentro da câmara, garantindo a pureza do filme depositado.

Atuando como Carreador

Às vezes, um material precursor é difícil de manusear como gás por si só. Nesses casos, um gás carreador estável e inerte (geralmente nitrogênio ou argônio) é usado para transportar com segurança o gás precursor mais volátil ou reativo para a superfície do substrato. Isso permite um controle preciso sobre a entrega dos reagentes.

Compreendendo as Trocas

A escolha do gás de processo é uma decisão de engenharia crítica com consequências significativas para custo, segurança e qualidade do filme.

Pureza do Gás vs. Custo

Para aplicações de alto desempenho, como a fabricação de semicondutores, são necessários gases de pureza extremamente alta para evitar a incorporação de impurezas no filme. Este gás de "ultra-alta pureza" (UHP) é significativamente mais caro e requer infraestrutura de manuseio especializada.

Reatividade vs. Segurança

Muitos dos gases precursores mais eficazes para CVD são altamente reativos, tóxicos ou inflamáveis. O silano (SiH₄), por exemplo, é pirofórico, o que significa que pode inflamar-se espontaneamente no ar. Isso exige protocolos de segurança complexos e caros, ventilação e sistemas de monitoramento.

Controle do Processo e Repetibilidade

Diferentes gases possuem propriedades físicas e químicas únicas. Alcançar um filme de alta qualidade e repetível requer controle preciso sobre as taxas de fluxo de gás, pressão e temperatura. A escolha do gás impacta diretamente a complexidade do sistema de controle necessário para dominar o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do seu gás de processo é ditada pelo material que você precisa depositar e pelas propriedades que você deseja que ele tenha.

- Se o seu foco principal é depositar um material composto (como um óxido ou nitreto): Você usará uma mistura de gases precursores reativos em um processo de Deposição Química a Vapor (CVD).

- Se o seu foco principal é depositar um elemento puro ou liga a partir de um alvo sólido: Você usará um gás de trabalho inerte, como Argônio, em um processo de Deposição Física a Vapor (PVD), como a pulverização catódica.

- Se o seu foco principal é garantir a pureza do filme e prevenir a contaminação: Você precisará incorporar gases protetores ou carreadores de alta pureza, como nitrogênio, independentemente do método de deposição primário.

Compreender o papel específico do gás — reagente, habilitador ou protetor — é a chave para dominar qualquer processo de deposição.

Tabela Resumo:

| Papel | Tipo de Processo | Gases Comuns | Função |

|---|---|---|---|

| Reagente (Precursor) | Deposição Química a Vapor (CVD) | Silano (SiH₄), Oxigênio (O₂) | Fonte de material para formação do filme via reação química |

| Habilitador (Gás de Trabalho) | Deposição Física a Vapor (PVD) | Argônio (Ar) | Transfere material de um alvo sólido para o substrato via pulverização catódica física |

| Protetor/Carreador | Ambos CVD & PVD | Nitrogênio (N₂), Hidrogênio (H₂) | Previne contaminação e transporta precursores com segurança |

Pronto para Otimizar Seu Processo de Deposição?

Escolher o gás de processo certo é crítico para obter filmes finos de alta qualidade e repetíveis. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório e consumíveis de alta pureza adaptados às suas necessidades de deposição — seja você trabalhando com precursores CVD, gases de pulverização PVD ou atmosferas protetoras.

Deixe nossos especialistas ajudá-lo a selecionar os gases e equipamentos ideais para melhorar a qualidade do seu filme, aprimorar o controle do processo e garantir a segurança. Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir como nossas soluções podem impulsionar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD