Em essência, a Deposição Química a Vapor (CVD) de silício é um processo que transforma um gás contendo silício em um filme sólido de silício de alta pureza em uma superfície aquecida. Isso não é um simples revestimento, mas uma reação química controlada. Dentro de uma câmara especializada, gases precursores são introduzidos e reagem em um substrato quente (como uma bolacha de silício), fazendo com que os átomos de silício se libertem e se depositem na superfície, construindo uma nova camada átomo por átomo.

O princípio central da CVD de silício não é meramente 'revestir', mas sim uma reação química controlada. Ao gerenciar precisamente a temperatura, pressão e fluxo de gás, podemos ditar como os átomos de silício são liberados de um gás precursor e se montam em um filme sólido cristalino ou amorfo em um substrato.

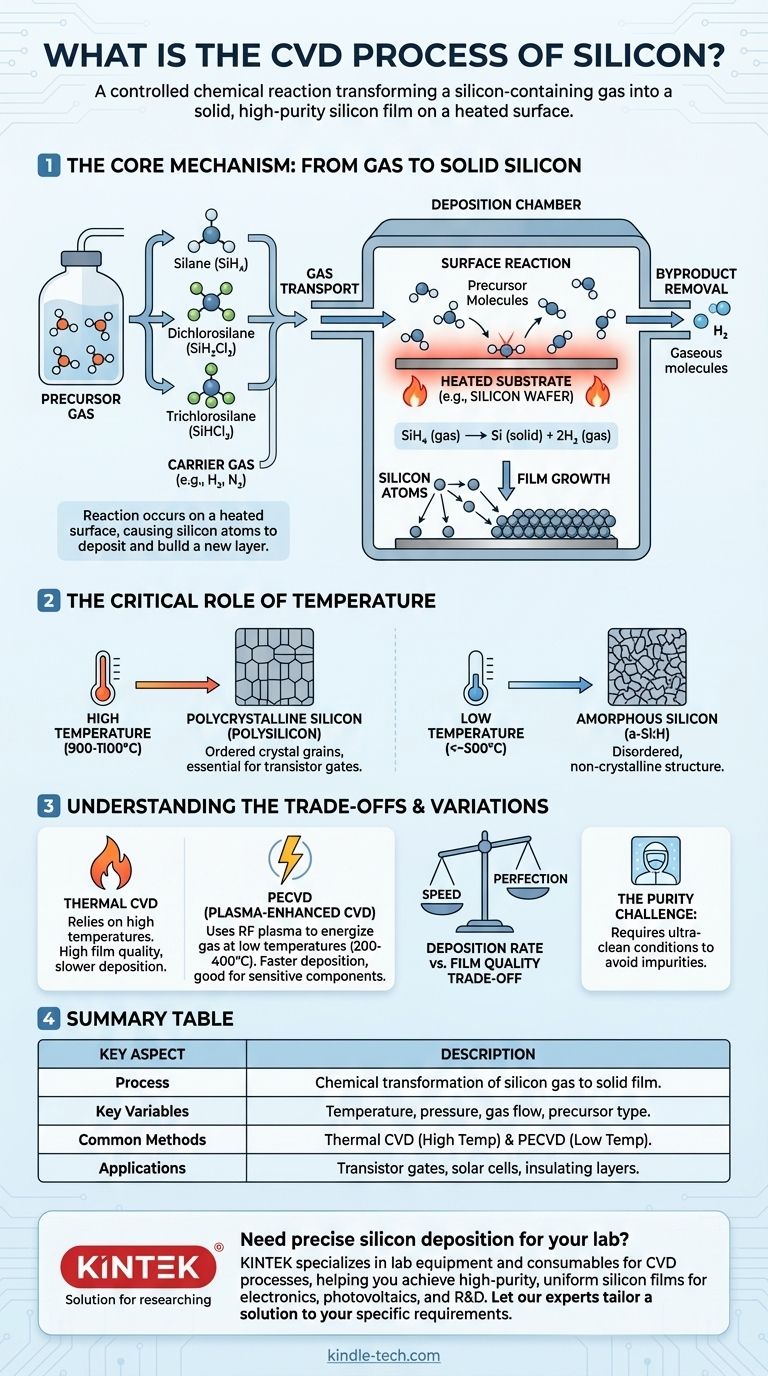

O Mecanismo Central: Do Gás ao Silício Sólido

Para realmente entender a CVD de silício, você deve vê-la como um processo de fabricação preciso e multi-etapas. Cada etapa é crítica para produzir um filme com a espessura, pureza e estrutura desejadas.

O Gás Precursor: A Fonte de Silício

O processo começa com um gás precursor, um composto volátil que contém átomos de silício. Esses gases são escolhidos porque se decompõem de forma previsível em altas temperaturas.

Precursores comuns para a deposição de silício incluem:

- Silano (SiH₄): Decompõe-se em temperaturas relativamente mais baixas, mas pode ser altamente reativo.

- Diclorossilano (SiH₂Cl₂): Oferece um bom equilíbrio entre reatividade e segurança.

- Triclorossilano (SiHCl₃): Usado principalmente para produzir polissilício a granel de alta pureza para a indústria eletrônica.

Esses precursores são frequentemente diluídos com um gás carreador, como hidrogênio (H₂) ou nitrogênio (N₂), para controlar a taxa de reação e garantir uma entrega uniforme.

O Processo de Deposição: Uma Reação Passo a Passo

A transformação do gás em filme sólido se desenrola em uma sequência de eventos físicos e químicos dentro da câmara de reação.

- Transporte de Gás: O precursor e os gases carreadores são injetados na câmara e fluem em direção ao substrato aquecido.

- Reação Superficial: Quando as moléculas precursoras atingem a superfície quente do substrato, elas ganham energia térmica suficiente para quebrar suas ligações químicas. Por exemplo, o silano se decompõe em silício sólido e gás hidrogênio:

SiH₄ (gás) → Si (sólido) + 2H₂ (gás). - Crescimento do Filme: Os átomos de silício recém-liberados são altamente reativos e se ligam à superfície do substrato. Eles migram pela superfície até encontrar um local estável, construindo sobre a rede cristalina e formando um filme contínuo.

- Remoção de Subprodutos: Os subprodutos gasosos da reação (como H₂ no exemplo acima) são continuamente bombeados para fora da câmara. Isso evita que interfiram na reação e mantém a pureza do filme em crescimento.

O Papel Crítico da Temperatura

A temperatura é o controle mais crítico no processo de CVD. Ela dita diretamente a taxa de reação e, mais importante, a estrutura final do filme de silício.

- Silício Policristalino (Polissilício): Em altas temperaturas (tipicamente 900-1100°C), os átomos depositados têm energia suficiente para se mover e se alinhar em pequenos grãos cristalinos ordenados. Este "polissilício" é essencial para aplicações como portas de transistores.

- Silício Amorfo (a-Si:H): Em temperaturas mais baixas (abaixo de ~500°C), os átomos têm menos energia e essencialmente "grudam" onde caem, criando uma estrutura desordenada e não cristalina.

Compreendendo as Compensações e Variações

O processo básico de CVD térmico não é a única opção. A escolha do método envolve equilibrar prioridades concorrentes, como temperatura de processamento, velocidade de deposição e qualidade do filme.

CVD Térmico vs. CVD Aprimorado por Plasma (PECVD)

O processo descrito até agora é o CVD Térmico, que depende exclusivamente de altas temperaturas para iniciar a reação.

O CVD Aprimorado por Plasma (PECVD) é uma variação crítica. Ele usa um plasma de RF para energizar o gás precursor, quebrando-o em íons e radicais reativos. Isso permite que a deposição ocorra em temperaturas muito mais baixas (por exemplo, 200-400°C), o que é vital para depositar filmes em dispositivos que já possuem camadas metálicas ou outros componentes sensíveis à temperatura.

Taxa de Deposição vs. Qualidade do Filme

Existe uma compensação fundamental entre velocidade e perfeição. Aumentar a temperatura e a concentração do precursor pode acelerar a taxa de deposição, mas também pode levar a um filme menos uniforme com mais defeitos estruturais. Aplicações eletrônicas de alta qualidade frequentemente exigem uma deposição mais lenta e controlada para alcançar uma estrutura atômica quase perfeita.

O Desafio da Pureza

A CVD é altamente sensível à contaminação. Quaisquer moléculas indesejadas na corrente de gás ou na câmara podem ser incorporadas ao filme de silício em crescimento como impurezas. Essas impurezas podem alterar drasticamente as propriedades elétricas do filme, tornando a pureza do processo e as condições de sala limpa primordiais.

Como Aplicar Isso ao Seu Objetivo

O processo de CVD específico que você escolher é ditado inteiramente pela aplicação final do filme de silício.

- Se o seu foco principal é criar eletrodos de porta em um transistor: Você usará um processo de CVD térmico, provavelmente com silano, para depositar um filme de silício policristalino condutor de alta qualidade em altas temperaturas.

- Se o seu foco principal é depositar uma camada isolante final em um chip acabado: Você deve usar um processo PECVD de baixa temperatura para evitar o derretimento das interconexões de alumínio ou danos a outros componentes já fabricados na bolacha.

- Se o seu foco principal é fabricar silício a granel para células solares: Você usará um processo de alta taxa e alta temperatura, como o método Siemens, que usa triclorossilano para produzir grandes quantidades de polissilício de alta pureza.

Em última análise, dominar a CVD de silício é sobre controlar precisamente uma reação química para construir um material sólido, átomo por átomo, para um propósito eletrônico específico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Transformação química de gás contendo silício em um filme sólido em um substrato aquecido. |

| Variáveis Chave | Temperatura, pressão, fluxo de gás e tipo de precursor (por exemplo, Silano, Diclorossilano). |

| Métodos Comuns | CVD Térmico (alta temperatura) e CVD Aprimorado por Plasma (PECVD, baixa temperatura). |

| Aplicações | Portas de transistores, células solares, camadas isolantes em chips. |

Precisa de deposição precisa de silício para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório para processos CVD, ajudando você a obter filmes de silício uniformes e de alta pureza para eletrônicos, fotovoltaicos e P&D. Deixe nossos especialistas adaptarem uma solução às suas necessidades específicas de temperatura, pureza e rendimento. Entre em contato conosco hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD