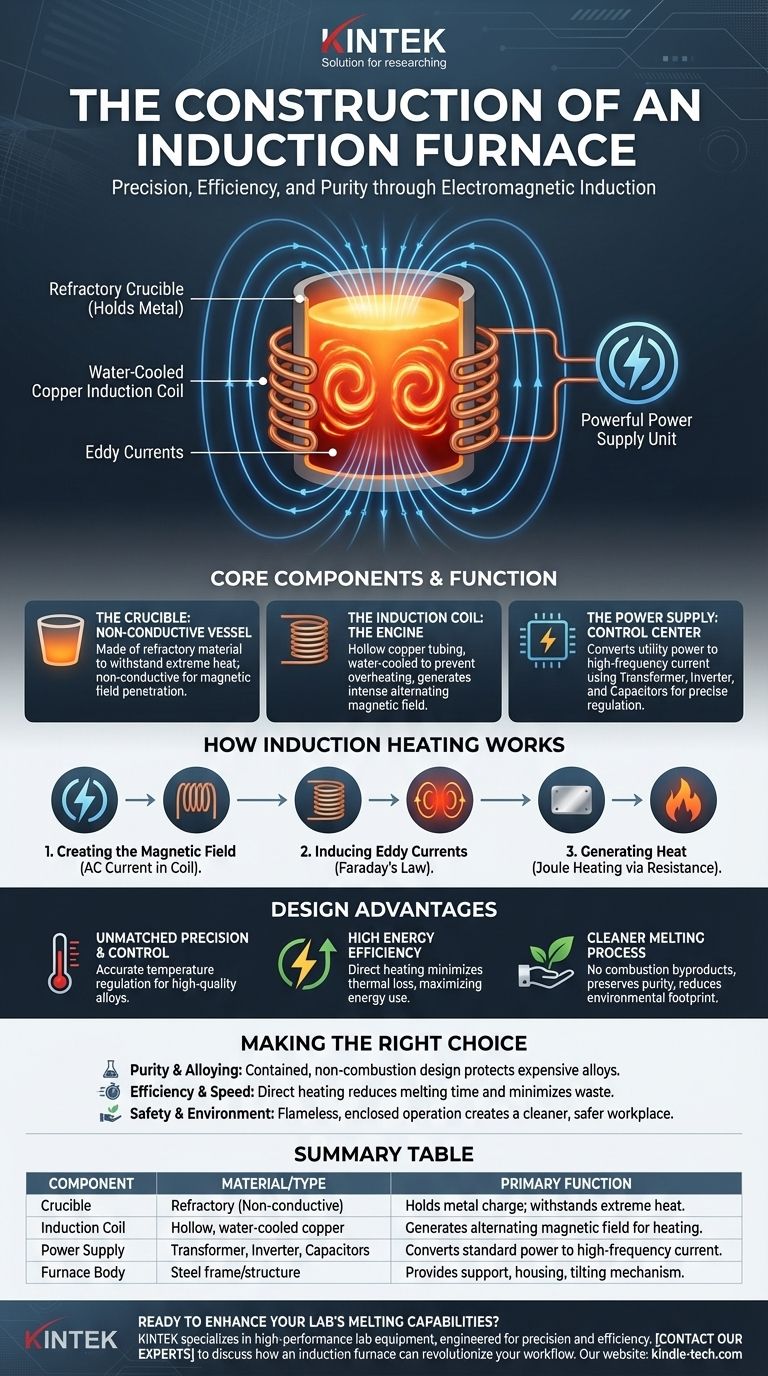

Em sua essência, um forno de indução é construído a partir de três componentes principais: um cadinho não condutor para conter o metal, uma bobina de cobre ao seu redor e uma poderosa fonte de alimentação. Este design usa uma corrente alternada potente na bobina para criar um campo magnético que aquece o metal diretamente, sem qualquer chama externa ou elemento de aquecimento.

A genialidade de um forno de indução reside não em suas partes, mas em seu princípio. Sua construção é projetada para usar a indução eletromagnética para gerar calor dentro do metal alvo, tornando-o um método inerentemente preciso, eficiente e limpo para a fusão.

Os Componentes Essenciais e Sua Função

Um forno de indução é um sistema onde cada componente serve a um propósito distinto e crítico no processo de fusão. Compreender essas partes revela como a tecnologia alcança seus resultados.

O Cadinho (O Vaso de Contenção)

O cadinho é o recipiente central que contém a carga, que é o metal a ser fundido. É feito de um material refratário, o que significa que pode suportar temperaturas extremas sem derreter, reagir com o metal ou conduzir eletricidade.

Esta propriedade não condutora é crucial. Ela garante que o campo magnético passe através do cadinho e induza calor apenas na carga metálica condutora em seu interior.

A Bobina de Indução (O Motor)

Envolvendo a parte externa do cadinho está a bobina de indução, tipicamente feita de tubos de cobre ocos. Uma corrente alternada potente e de alta frequência é passada através desta bobina.

A função desta bobina é gerar o campo magnético intenso e rapidamente reversível que é a base do aquecimento por indução. Devido às imensas correntes elétricas envolvidas, os tubos de cobre são resfriados a água para evitar que a própria bobina superaqueça e derreta.

A Unidade de Fonte de Alimentação (O Centro de Controle)

A fonte de alimentação é muito mais do que uma simples conexão à rede elétrica. É uma unidade sofisticada que consiste em um transformador, um inversor e um banco de capacitores.

Esta unidade recebe a energia elétrica padrão e a converte na corrente de alta amperagem e alta frequência exigida pela bobina de indução. O sistema de controle permite que os operadores regulem precisamente essa energia, dando-lhes controle exato sobre a taxa de fusão e a temperatura final.

O Corpo do Forno e a Estrutura de Suporte

Todo o conjunto do cadinho e da bobina é alojado dentro de uma robusta estrutura ou carcaça de aço. Este corpo proporciona integridade estrutural, protege os componentes e frequentemente inclui um mecanismo de inclinação para permitir o vazamento seguro do metal fundido. Exaustores de fumaça também são integrados para gerenciar quaisquer vapores liberados da fusão.

Como a Construção Permite o Aquecimento por Indução

O arranjo físico desses componentes é projetado especificamente para aproveitar uma lei fundamental da física: a indução eletromagnética.

1. Criação do Campo Magnético

Quando a fonte de alimentação envia corrente alternada de alta frequência para a bobina de cobre, ela gera um campo magnético potente e rapidamente variável que penetra na área dentro da bobina.

2. Indução de Correntes Parasitas

Este campo magnético passa através do cadinho e para a carga metálica. De acordo com a Lei de Indução de Faraday, o campo magnético variável induz pequenas correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas.

3. Geração de Calor por Resistência

À medida que essas correntes parasitas circulam pelo metal, elas encontram a resistência elétrica natural do material. Esse atrito gera calor intenso através de um processo chamado aquecimento Joule. O metal efetivamente se torna seu próprio elemento de aquecimento, derretendo rápida e uniformemente de dentro para fora.

Compreendendo as Vantagens do Design

A construção única de um forno de indução leva diretamente a várias vantagens operacionais significativas em relação aos fornos tradicionais a combustível.

Precisão e Controle de Temperatura Incomparáveis

Como o calor é gerado por uma corrente elétrica rigidamente controlada, os operadores podem aumentar, diminuir ou manter a temperatura com um nível de precisão difícil de alcançar com a combustão. Isso resulta em uma diferença mínima de temperatura em toda a fusão e é vital para a produção de ligas de alta qualidade.

Alta Eficiência Energética

Fornos tradicionais aquecem uma câmara e dependem de radiação e convecção para transferir esse calor para o metal, perdendo uma quantidade significativa de energia para o ambiente circundante. O aquecimento por indução é direto, gerando calor apenas onde é necessário – dentro do próprio metal. Isso minimiza a perda térmica e torna o processo altamente eficiente em termos energéticos.

Um Processo de Fusão Mais Limpo

A fusão por indução é um processo completamente limpo do ponto de vista energético. Não há combustão, o que significa que nenhum subproduto como fumaça, cinzas ou dióxido de carbono é introduzido na fusão ou na atmosfera. Isso ajuda a preservar a pureza de metais valiosos e reduz significativamente a pegada ambiental da instalação.

Fazendo a Escolha Certa para o Seu Objetivo

A construção de um forno de indução é um reflexo direto de sua função pretendida. Seu design oferece vantagens específicas dependendo do seu objetivo principal.

- Se o seu foco principal é a pureza do material e a liga: O design não combustão e contido é ideal para preservar ligas caras e prevenir a contaminação da fusão.

- Se o seu foco principal é a eficiência operacional e a velocidade: O aquecimento direto via correntes parasitas minimiza o desperdício de energia, reduz o tempo de fusão e permite ciclos operacionais mais rápidos.

- Se o seu foco principal é o impacto ambiental e a segurança no local de trabalho: A operação fechada e sem chamas cria um ambiente de trabalho mais limpo, fresco e seguro, eliminando as emissões diretas de combustíveis fósseis.

Em última análise, a construção de um forno de indução representa uma solução sofisticada projetada para o processamento de metais moderno, preciso e eficiente.

Tabela Resumo:

| Componente | Material / Tipo | Função Primária |

|---|---|---|

| Cadinho | Refratário (não condutor) | Contém a carga metálica; suporta calor extremo. |

| Bobina de Indução | Cobre oco, resfriado a água | Gera o campo magnético alternado para aquecimento. |

| Fonte de Alimentação | Transformador, Inversor, Capacitores | Converte energia padrão em corrente de alta frequência para a bobina. |

| Corpo do Forno | Estrutura/carcaça de aço | Proporciona suporte, alojamento e frequentemente um mecanismo de inclinação. |

Pronto para aprimorar as capacidades de fusão do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão, eficiência e pureza. Quer você esteja trabalhando com metais preciosos, ligas avançadas ou precise de um processo de fusão mais limpo, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução pode revolucionar seu fluxo de trabalho e entregar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Para que é utilizada a fusão por indução a vácuo? Criação de Metais Ultra-Puros para Indústrias Exigentes

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas