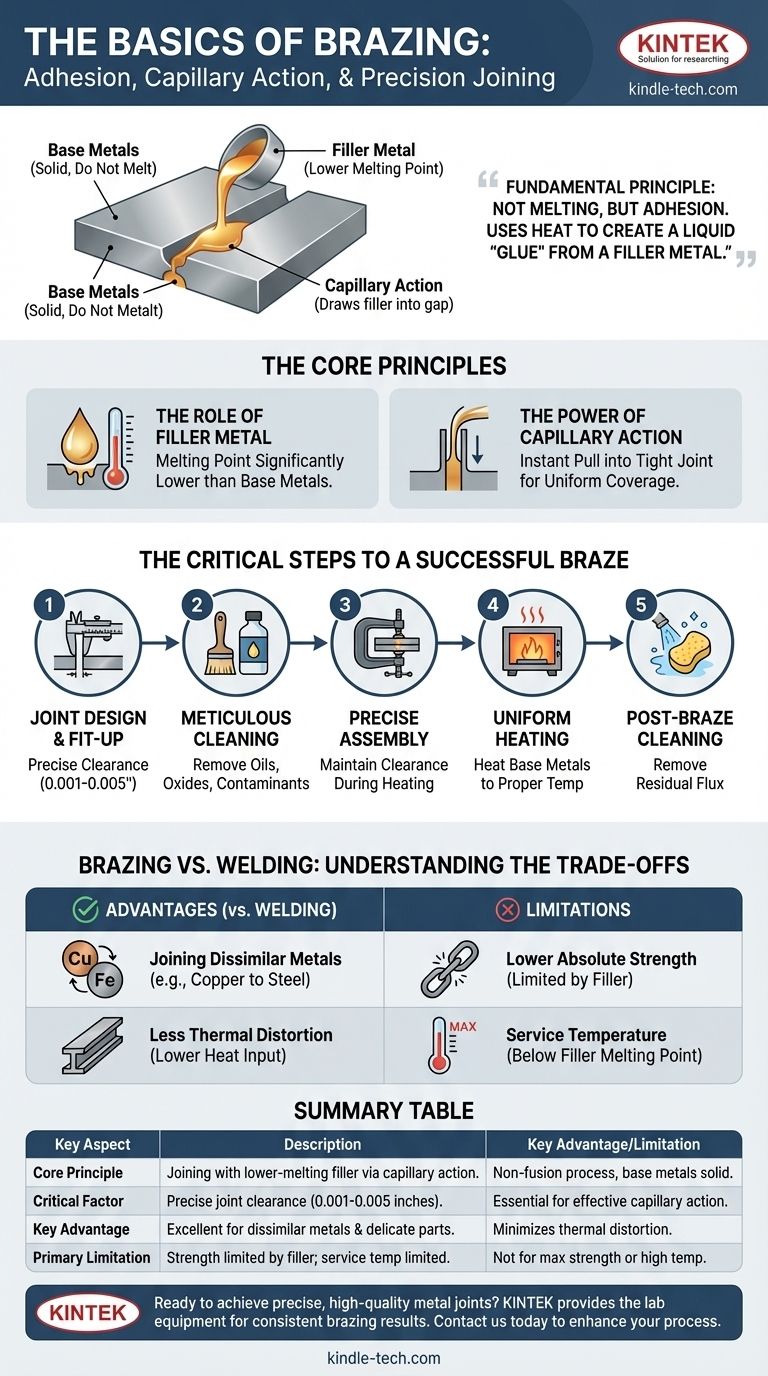

Em sua essência, a brasagem é um processo de união de metais onde um metal de adição é aquecido acima de seu ponto de fusão e distribuído entre duas ou mais peças bem ajustadas. O metal de adição, que possui um ponto de fusão mais baixo do que os metais de base, é atraído para a fenda por ação capilar. Isso cria uma forte ligação metalúrgica à medida que o enchimento esfria e solidifica, tudo sem derreter os próprios metais de base.

O princípio fundamental da brasagem não é o derretimento, mas a adesão. Ela usa calor para criar uma "cola" líquida a partir de um metal de adição que é então puxado para uma junta apertada por ação capilar, formando uma ligação que é frequentemente mais forte do que o próprio metal de adição.

O Princípio Central: Como a Brasagem Funciona

Para realmente entender a brasagem, você deve olhar além do simples ato de aquecer. O processo depende de uma interação precisa de temperatura, ciência dos materiais e física.

O Papel do Metal de Adição

Todo o processo é possibilitado por um metal de adição (também chamado de liga de brasagem) com um ponto de fusão significativamente mais baixo do que o das peças que estão sendo unidas.

Isso permite que o conjunto seja aquecido a uma temperatura que seja quente o suficiente para derreter o enchimento, mas não quente o suficiente para danificar ou derreter os componentes de base.

O Poder da Ação Capilar

A ação capilar é a força crítica que faz a brasagem funcionar. É a tendência de um líquido ser atraído para um espaço estreito, mesmo contra a força da gravidade.

Para que a brasagem seja bem-sucedida, a folga entre as duas peças deve ser cuidadosamente controlada. Quando o metal de adição fundido toca essa fenda estreita, ele é instantaneamente puxado por toda a área da junta, garantindo uma cobertura completa e uniforme.

Por Que os Metais de Base Não Derretem

Esta é a principal distinção entre brasagem e soldagem. Na soldagem, as bordas dos metais de base são derretidas para uni-los.

Na brasagem, os metais de base permanecem sólidos. O calor serve apenas a um propósito: levar o conjunto a uma temperatura que derreterá o metal de adição e facilitará a ligação. Essa menor entrada de calor resulta em menos estresse térmico e distorção.

As Etapas Críticas para uma Brasagem Bem-Sucedida

Uma junta brasada confiável é o resultado de um processo disciplinado e passo a passo. Cada etapa é essencial para criar as condições necessárias para uma ligação forte.

Etapa 1: Projeto da Junta e Ajuste

O sucesso começa com o projeto. O espaço entre as peças, conhecido como folga da junta, deve ser extremamente preciso.

Se a folga for muito larga, a ação capilar falhará. Se for muito estreita, o metal de adição não conseguirá fluir para a junta. Uma folga típica é entre 0,001 e 0,005 polegadas (0,025-0,127 mm).

Etapa 2: Limpeza Meticulosa

As superfícies da junta devem estar impecavelmente limpas. Quaisquer contaminantes — como óleos, graxa ou óxidos (ferrugem) — impedirão que o enchimento fundido "molhe" e se ligue adequadamente aos metais de base.

A limpeza é tipicamente feita mecanicamente (com almofadas abrasivas ou escovas de arame) e/ou quimicamente (com solventes e decapantes ácidos).

Etapa 3: Montagem e Fixação Precisas

Uma vez limpas, as peças devem ser montadas e mantidas firmemente no lugar. Fixadores ou grampos são usados para manter a folga crítica da junta durante todo o ciclo de aquecimento e resfriamento.

Isso evita que as peças se movam à medida que se expandem e contraem com as mudanças de temperatura, o que comprometeria a junta.

Etapa 4: Aquecimento Uniforme e Fluxo do Enchimento

O conjunto é aquecido uniformemente em um ambiente controlado, como um forno. O objetivo é aquecer os metais de base à temperatura adequada.

O metal de adição é então colocado em contato com a junta quente, onde derrete instantaneamente e é puxado por ação capilar. Você aquece a peça, não o enchimento. Isso garante que o enchimento flua em direção à fonte de calor, preenchendo completamente a junta.

Etapa 5: Limpeza Pós-Brasagem

Após o resfriamento do conjunto, uma etapa final de limpeza pode ser necessária. Isso é principalmente para remover qualquer fluxo residual — um agente químico usado para prevenir a oxidação durante o aquecimento — pois pode ser corrosivo se deixado na peça.

Entendendo as Trocas: Brasagem vs. Soldagem

A brasagem não é um substituto universal para a soldagem; é um processo distinto com seu próprio conjunto de vantagens e limitações. Compreender essas trocas é fundamental para escolher o método certo para sua aplicação.

Vantagem: União de Metais Dissimilares

Como os metais de base não são derretidos, a brasagem é excepcionalmente eficaz na união de diferentes tipos de metais, como cobre com aço ou alumínio com cobre. Isso é muito difícil ou impossível de conseguir com a soldagem tradicional.

Vantagem: Menor Distorção Térmica

As temperaturas de processo mais baixas usadas na brasagem (em comparação com a soldagem) transmitem muito menos calor e estresse ao conjunto. Isso a torna ideal para unir tubos de parede fina ou componentes delicados onde o empenamento deve ser evitado.

Limitação: Menor Resistência Absoluta

Embora uma junta brasada feita corretamente seja muito forte, sua resistência final é determinada pelo metal de adição, que geralmente não é tão forte quanto os metais de base. Uma solda de penetração total, que funde os metais de base, geralmente cria uma junta geral mais forte.

Limitação: Temperatura de Serviço

Um componente brasado não pode ser usado em um ambiente onde as temperaturas se aproximam do ponto de fusão do metal de adição. A junta amoleceria e falharia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de união correto depende inteiramente dos requisitos específicos do seu projeto para resistência, compatibilidade de materiais e precisão.

- Se o seu foco principal é unir metais dissimilares: A brasagem é quase sempre a escolha superior devido ao seu processo de não fusão.

- Se o seu foco principal é manter tolerâncias apertadas e minimizar a distorção da peça: A menor entrada de calor da brasagem oferece uma vantagem significativa sobre a soldagem.

- Se o seu foco principal é a máxima resistência da junta para uma peça estrutural de alta tensão: Uma solda projetada corretamente é frequentemente a solução mais robusta.

- Se o seu foco principal é automatizar um processo de produção de alto volume: A brasagem em forno é altamente repetível e pode processar muitas peças de uma vez, tornando-a extremamente eficiente.

Ao dominar esses fundamentos, você pode aproveitar a brasagem para criar juntas fortes, limpas e precisas para uma ampla gama de aplicações de engenharia.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | União de metais usando um metal de adição que derrete a uma temperatura mais baixa do que os metais de base, atraído para a junta por ação capilar. |

| Fator Crítico | A folga precisa da junta (tipicamente 0,001-0,005 polegadas) é essencial para que a ação capilar funcione eficazmente. |

| Principal Vantagem | Excelente para unir metais dissimilares e minimizar a distorção térmica em peças delicadas. |

| Principal Limitação | A resistência da junta é limitada pelo metal de adição, e a temperatura de serviço não pode exceder o ponto de fusão do enchimento. |

Pronto para obter juntas metálicas precisas e de alta qualidade com a brasagem?

Os princípios da brasagem dependem de um aquecimento controlado e uniforme para o sucesso. A KINTEK é especialista em equipamentos de laboratório e consumíveis que tornam isso possível, fornecendo as soluções de aquecimento confiáveis e o suporte especializado que seu laboratório precisa para resultados de brasagem consistentes.

Entre em contato conosco hoje para discutir como nossos produtos podem aprimorar seus processos de brasagem e melhorar os resultados de seus projetos.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a função de um forno de secagem de temperatura constante de laboratório na análise de casca de arroz? Garanta Peso Seco Preciso

- Por que o KBr é usado para preparar amostras para análise FTIR? Obtenha Espectros Claros e de Alta Qualidade

- Como o plástico pode ser usado como combustível? Transforme Resíduos em Energia com Pirólise e Foto-reforma

- Quais metais podem ser brasados? Um Guia para Juntas Metálicas Fortes e Versáteis

- Como um agitador orbital de bancada facilita a produção de açúcares redutores? Aumenta os rendimentos da hidrólise de celulose

- Que materiais de vidro são usados na sinterização? Materiais e Aplicações Chave para Manufatura de Precisão

- Qual é a capacidade de um forno contínuo? Desbloqueie a Sinterização de Alto Volume de 50 a 1000 kg/dia

- Quais são os defeitos que ocorrem durante o tratamento térmico do aço? Prevenir Rachaduras, Empenamento e Manchas Moles