O material de revestimento básico para um forno de indução é um refratário de alto desempenho, mais comumente composto por magnésia, dolomita ou alumina. Esses materiais específicos são escolhidos porque possuem pontos de fusão extremamente altos e podem manter sua integridade estrutural e estabilidade química nas intensas temperaturas necessárias para a fusão de metais.

O revestimento do forno não é meramente um recipiente; é um componente crítico de segurança e operação. Seu objetivo principal é conter com segurança o metal fundido, protegendo simultaneamente a bobina de indução vital do forno contra danos térmicos e elétricos.

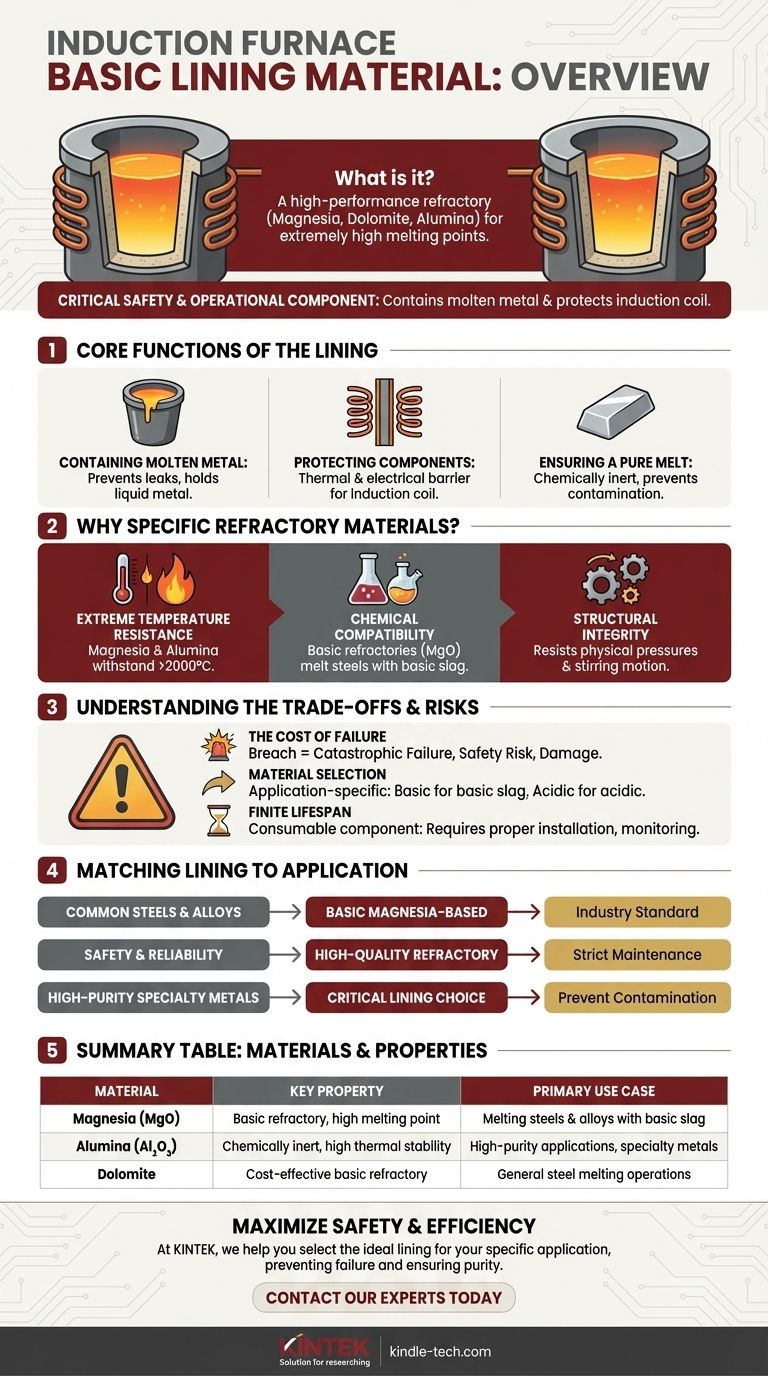

A Função Principal do Revestimento do Forno

Para entender por que materiais específicos são usados, devemos primeiro apreciar o papel exigente que o revestimento desempenha. É a parte mais crítica do forno de indução, desempenhando múltiplas funções essenciais simultaneamente.

Contenção do Metal Fundido

A função mais óbvia do revestimento é atuar como cadinho. Ele forma o recipiente que contém o metal líquido, impedindo que vaze ou se rompa.

Proteção de Componentes Críticos

O revestimento cria uma barreira térmica e elétrica entre o metal fundido superaquecido e a bobina de indução. Uma falha aqui seria catastrófica, destruindo a bobina e desligando o forno.

Garantia de uma Fusão Pura

O material refratário deve ser quimicamente inerte em relação ao metal que está sendo fundido. Isso garante que o revestimento não se degrade e contamine a liga final, o que é crucial para aplicações de alta pureza.

Por Que Materiais Refratários Específicos São Usados

O termo refratário significa simplesmente que um material é resistente à decomposição por calor, pressão ou ataque químico. A escolha do material é uma decisão de engenharia deliberada baseada nessas propriedades.

Resistência a Temperaturas Extremas

Materiais como magnésia (MgO) e alumina (Al₂O₃) possuem pontos de fusão que excedem em muito os dos metais que eles são projetados para conter. Essa estabilidade térmica é o requisito primário e não negociável.

Compatibilidade Química

O "básico" em "revestimento básico" refere-se à sua natureza química. Refratários básicos como a magnésia são usados para fundir aços e outras ligas que produzem uma escória básica, prevenindo uma quebra reativa do próprio revestimento.

Integridade Estrutural

O revestimento deve ser forte o suficiente para suportar as pressões físicas e o movimento de agitação do metal fundido, que é agitado pelos campos magnéticos do forno de indução.

Compreendendo as Compensações

Embora o conceito pareça simples, selecionar e manter um revestimento envolve considerações críticas. Uma escolha incorreta ou manutenção deficiente leva diretamente à falha.

O Custo da Falha do Revestimento

Uma ruptura no revestimento é o modo de falha mais perigoso para um forno de indução. Pode levar a uma explosão se o metal fundido entrar em contato com as bobinas de indução resfriadas a água, representando um grave risco de segurança e causando danos extensos ao equipamento.

A Seleção de Materiais Não é Universal

A escolha do material de revestimento é ditada pela aplicação. Embora a magnésia seja um revestimento básico comum, um revestimento ácido (como a sílica) seria usado para fundir metais que produzem uma escória ácida. Usar o tipo errado de revestimento causará erosão química rápida e falha prematura.

Vida Útil Finita

Nenhum revestimento de forno dura para sempre. É um componente consumível que se desgasta lentamente a cada ciclo de fusão. A instalação adequada, a sinterização (o processo de aquecimento inicial) e o monitoramento contínuo são essenciais para maximizar sua vida útil e operar com segurança.

Combinando o Revestimento com a Aplicação

O material certo é sempre aquele que oferece a máxima segurança e desempenho para o metal específico que está sendo processado.

- Se o seu foco principal é a fusão de aços e ligas comuns: Um revestimento básico à base de magnésia é o padrão da indústria por sua compatibilidade química e alto desempenho.

- Se o seu foco principal é a segurança e a confiabilidade: A seleção de um material refratário de alta qualidade e um cronograma de manutenção rigoroso são os fatores mais importantes para prevenir falhas catastróficas.

- Se o seu foco principal é a produção de metais especiais de alta pureza: A escolha do revestimento é crítica para prevenir a contaminação e garantir que o produto final atenda às suas especificações químicas exigidas.

Em última análise, o revestimento do forno de indução é o elemento fundamental que torna a fusão segura, limpa e eficiente possível.

Tabela Resumo:

| Material | Propriedade Chave | Caso de Uso Principal |

|---|---|---|

| Magnésia (MgO) | Refratário básico, alto ponto de fusão | Fusão de aços e ligas com escória básica |

| Alumina (Al₂O₃) | Quimicamente inerte, alta estabilidade térmica | Aplicações de alta pureza, metais especiais |

| Dolomita | Refratário básico econômico | Operações gerais de fusão de aço |

Maximize a segurança e a eficiência de suas operações de fusão com o revestimento de forno certo.

Na KINTEK, entendemos que o revestimento do forno é o coração do seu forno de indução. Escolher o material refratário correto é crítico para prevenir falhas catastróficas, proteger seu equipamento e garantir a pureza do seu produto final. Seja você fundindo aços comuns ou metais especiais de alta pureza, nossos especialistas podem ajudá-lo a selecionar a solução de revestimento ideal para sua aplicação específica.

Deixe a KINTEK fornecer o equipamento de laboratório e os consumíveis confiáveis que seu laboratório precisa. Entre em contato com nossos especialistas hoje para uma consulta sobre como otimizar o desempenho e a segurança do seu forno.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito