Em sua essência, a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são processos de fabricação avançados usados para aplicar revestimentos funcionais extremamente finos em um substrato. Essas técnicas são cruciais em indústrias que vão desde semicondutores e automotiva até arquitetura e joalheria, onde são usadas para aumentar a durabilidade de um material, introduzir novas propriedades eletrônicas ou melhorar seu apelo estético.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas qual processo é apropriado para o resultado desejado. PVD é um processo físico ideal para adicionar revestimentos duros ou decorativos em temperaturas mais baixas, enquanto CVD é um processo químico essencial para criar as camadas altamente puras e uniformes exigidas em aplicações como microeletrônica.

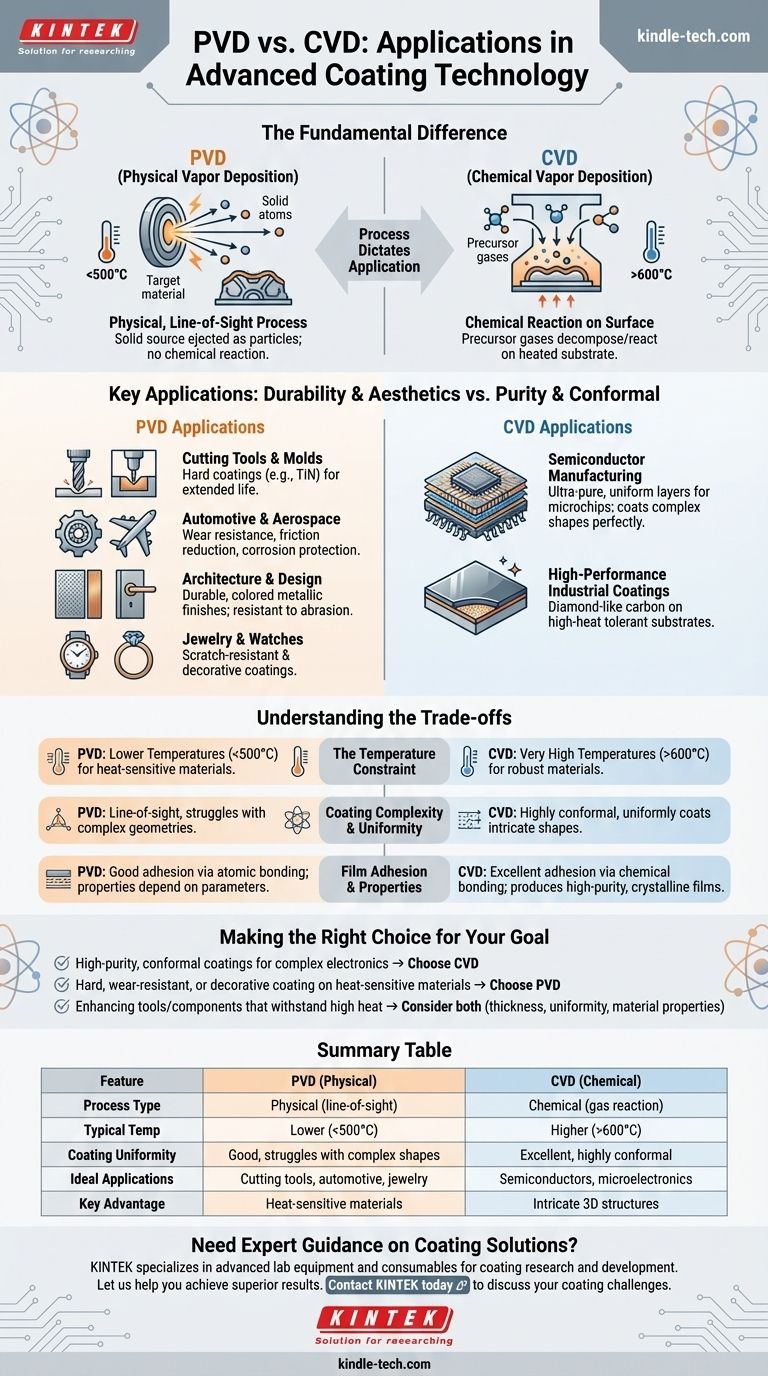

A Diferença Fundamental: O Processo Ditando a Aplicação

Para entender onde cada tecnologia é aplicada, você deve primeiro entender como elas funcionam. A distinção central reside em como o material de revestimento é transferido para a superfície da peça.

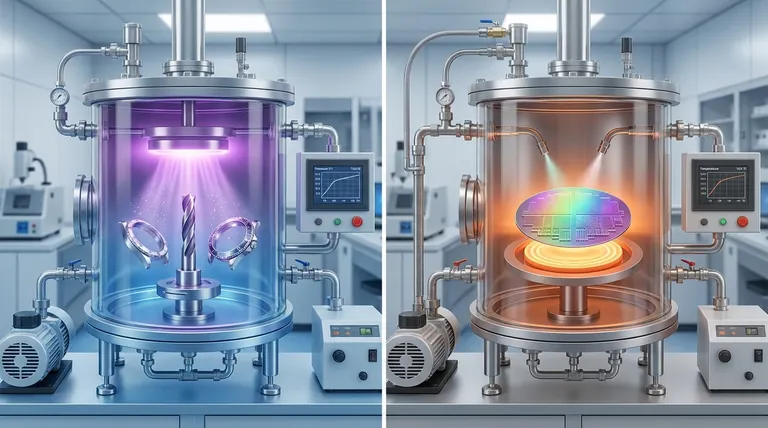

PVD: Um Processo Físico, de Linha de Visada

PVD é um processo físico, muito parecido com a pintura por pulverização em nível microscópico. Em alto vácuo, um material de fonte sólida (por exemplo, titânio) é bombardeado com energia, fazendo com que átomos ou moléculas sejam ejetados.

Essas partículas ejetadas viajam em linha reta e se condensam no substrato, formando uma película fina e densa. Nenhuma reação química fundamental ocorre na superfície do substrato.

CVD: Uma Reação Química na Superfície

CVD é um processo químico. Envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato aquecido.

Esses gases se decompõem e reagem na superfície quente, formando um novo material sólido como revestimento. Isso é análogo à forma como o orvalho se forma em uma superfície fria, mas o depósito é o resultado de uma transformação química deliberada.

Principais Áreas de Aplicação e Exemplos

As diferenças no processo levam diretamente a áreas distintas de aplicação onde um método tem uma clara vantagem sobre o outro.

Aplicações PVD: Durabilidade e Estética

Por ser um processo de baixa temperatura, o PVD é excepcionalmente versátil. É a escolha ideal para adicionar revestimentos duros, resistentes ao desgaste ou decorativos a uma ampla gama de materiais.

As aplicações comuns incluem:

- Ferramentas de Corte e Moldes: Aplicação de revestimentos como Nitreto de Titânio (TiN) para melhorar a dureza e prolongar a vida útil da ferramenta.

- Automotivo e Aeroespacial: Revestimento de componentes para resistência ao desgaste, redução de atrito e proteção contra corrosão.

- Arquitetura e Design: Criação de acabamentos metálicos coloridos e duráveis em luminárias e painéis que são resistentes à abrasão e impressões digitais.

- Joias e Relógios: Fornecimento de revestimentos resistentes a arranhões e decorativos.

Aplicações CVD: Pureza e Revestimentos Conformais

CVD se destaca onde a pureza do filme e a capacidade de revestir formas complexas são primordiais. Seu domínio principal é a indústria de semicondutores.

A aplicação mais crítica é:

- Fabricação de Semicondutores: Criação de camadas ultra-puras e uniformes de silício, dióxido de silício e outros materiais que formam a base de microchips e transistores. A natureza gasosa do CVD permite que ele revista perfeitamente as estruturas microscópicas e tridimensionais em uma bolacha de silício.

CVD também é usado para revestimentos industriais de alto desempenho, como carbono tipo diamante, em substratos que podem tolerar as altas temperaturas do processo.

Compreendendo as Desvantagens

A escolha entre PVD e CVD requer a ponderação de um conjunto claro de compensações de engenharia impulsionadas por seus processos subjacentes.

A Restrição de Temperatura

CVD geralmente requer temperaturas muito altas (frequentemente >600°C) para que as reações químicas ocorram. Isso limita seu uso a substratos que podem suportar calor extremo, como silício, cerâmicas ou metais refratários.

PVD opera em temperaturas muito mais baixas (frequentemente <500°C, às vezes perto da temperatura ambiente). Isso o torna adequado para revestir materiais sensíveis ao calor, como aços-liga, alumínio e até mesmo alguns plásticos.

Complexidade e Uniformidade do Revestimento

Como depende de gases que preenchem toda a câmara, o CVD fornece revestimentos altamente conformais. Isso significa que ele pode revestir uniformemente formas intrincadas e superfícies internas com precisão excepcional, o que é essencial para a microeletrônica.

Como um processo de linha de visada, o PVD pode ter dificuldades com geometrias complexas. Áreas que são "sombreadas" do material de origem podem receber um revestimento mais fino ou nenhum revestimento, exigindo rotação complexa da peça durante o processo para garantir a cobertura.

Adesão e Propriedades do Filme

Os filmes CVD geralmente exibem excelente adesão porque o revestimento é quimicamente ligado ao substrato. O processo também pode produzir filmes altamente puros, densos e cristalinos.

A adesão PVD é geralmente muito boa, mas é baseada em ligações atômicas em vez de uma reação química. As propriedades dos filmes PVD dependem muito dos parâmetros de deposição específicos usados.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para temperatura, geometria e propriedades do filme guiarão sua decisão.

- Se o seu foco principal são revestimentos conformais de alta pureza para eletrônicos complexos: CVD é o padrão estabelecido por sua capacidade de criar filmes uniformes e de alta qualidade em estruturas intrincadas.

- Se o seu foco principal é aplicar um revestimento duro, resistente ao desgaste ou decorativo em materiais sensíveis ao calor: PVD é a escolha superior porque suas temperaturas de operação mais baixas evitam danos ao substrato.

- Se o seu foco principal é aprimorar a superfície de uma ferramenta ou componente que pode suportar altas temperaturas: Ambas as tecnologias são opções, mas a decisão dependerá da espessura do filme desejada, uniformidade e propriedades específicas do material.

Em última análise, compreender o processo central – deposição física versus reação química – é a chave para selecionar a tecnologia que melhor se alinha com seu material, geometria e requisitos de desempenho.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visada) | Químico (reação gasosa) |

| Temperatura Típica | Mais baixa (<500°C) | Mais alta (>600°C) |

| Uniformidade do Revestimento | Boa, mas pode ter dificuldades com formas complexas | Excelente, altamente conformal |

| Aplicações Ideais | Ferramentas de corte, peças automotivas, joias, revestimentos decorativos | Semicondutores, microeletrônica, revestimentos industriais de alta pureza |

| Principal Vantagem | Funciona em materiais sensíveis ao calor | Superior para estruturas 3D intrincadas |

Precisa de Orientação Especializada em Soluções de Revestimento?

Escolher entre PVD e CVD é crítico para o sucesso do seu projeto. A tecnologia de revestimento certa pode aumentar a durabilidade, melhorar o desempenho e prolongar a vida útil de seus componentes.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de revestimentos. Quer você esteja desenvolvendo novos materiais semicondutores, aprimorando a durabilidade de ferramentas ou criando acabamentos decorativos inovadores, nós fornecemos o equipamento confiável e o suporte especializado de que você precisa.

Deixe-nos ajudá-lo a alcançar resultados superiores. Nossa equipe entende as nuances dos processos PVD e CVD e pode guiá-lo para a solução ideal para sua aplicação específica e requisitos de material.

Entre em contato com a KINTEK hoje para discutir seus desafios de revestimento e descobrir como nossas soluções podem impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas