A principal aplicação do tratamento térmico é manipular com precisão a microestrutura interna de um material, mais comumente metal, para alcançar propriedades específicas e desejáveis. Este processo controlado de aquecimento e resfriamento é usado para aumentar a resistência, melhorar a usinabilidade, aumentar a resistência ao desgaste ou aliviar tensões internas criadas durante processos de fabricação como soldagem ou conformação.

O tratamento térmico não é apenas um único processo, mas uma ferramenta estratégica de engenharia usada para alterar fundamentalmente o desempenho de um material. A chave é entender que você não está apenas aquecendo metal; você está reprojetando deliberadamente sua estrutura interna para corresponder às exigências precisas de sua aplicação final.

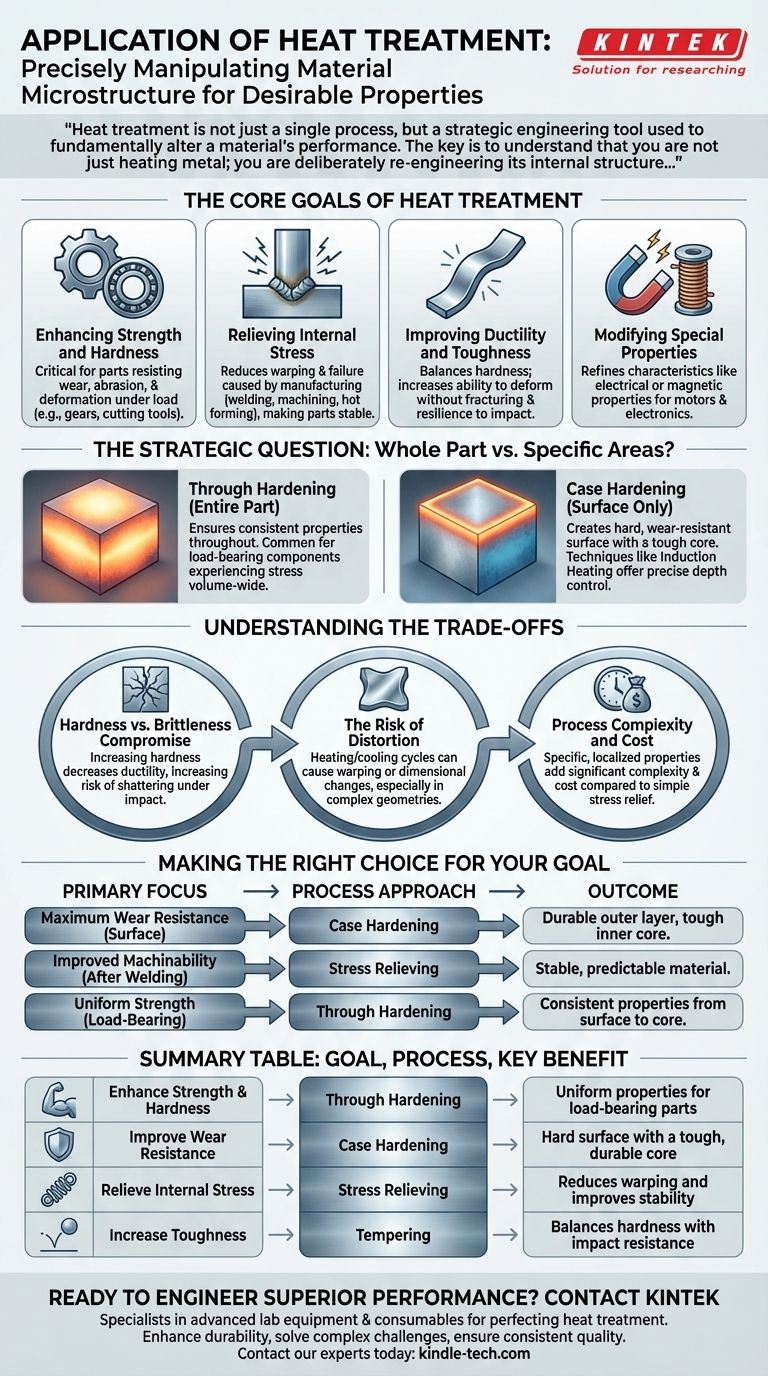

Os Objetivos Centrais do Tratamento Térmico

O tratamento térmico é aplicado para resolver desafios específicos de engenharia. A escolha do processo é sempre orientada pelo resultado desejado para o componente final.

Aprimorando a Resistência e a Dureza

Um dos objetivos mais comuns é tornar um material mais duro e resistente. Isso é fundamental para peças que devem resistir ao desgaste, abrasão e deformação sob carga, como engrenagens, rolamentos ou ferramentas de corte.

Aliviando a Tensão Interna

Processos de fabricação como soldagem, usinagem ou conformação a quente criam tensões internas no material. Essas tensões podem levar a empenamento ou falha prematura. O tratamento térmico pode ser usado para relaxar essas tensões, tornando a peça mais estável e fácil de trabalhar.

Melhorando a Ductilidade e a Tenacidade

Embora a dureza seja frequentemente desejada, ela pode, por vezes, levar à fragilidade. Certos tratamentos térmicos são projetados para aumentar a ductilidade de um material (sua capacidade de se deformar sem fraturar) e a tenacidade geral, tornando-o mais resiliente ao impacto.

Modificando Propriedades Especiais

Além das características puramente mecânicas, o tratamento térmico também pode refinar outras características de um material. Isso inclui o aprimoramento de propriedades elétricas ou magnéticas específicas, o que é essencial para componentes usados em motores e eletrônicos.

A Questão Estratégica: Peça Inteira vs. Áreas Específicas?

Uma decisão crítica na aplicação do tratamento térmico é determinar quanta parte do componente precisa ser alterada. Essa escolha é ditada inteiramente pela função da peça.

Têmpera Integral: Tratando a Peça Inteira

Em alguns casos, o componente inteiro requer propriedades uniformes. A têmpera integral (Through Hardening) aplica o processo de tratamento térmico a toda a peça, garantindo que suas características sejam consistentes da superfície ao núcleo. Isso é comum para componentes que sofrem estresse em todo o seu volume.

Cementação/Têmpera Superficial: Tratando Apenas a Superfície

Para muitas aplicações, a peça ideal possui uma superfície muito dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz. A cementação/têmpera superficial (Case Hardening) alcança isso tratando apenas a camada externa. Isso cria um componente de dupla propriedade que pode suportar a abrasão superficial enquanto resiste à fratura por impactos.

Técnicas como o aquecimento por indução oferecem controle preciso sobre este processo. Ao ajustar a frequência da corrente, os engenheiros podem determinar a profundidade exata da camada endurecida, tornando-a um método altamente versátil e direcionado.

Entendendo as Compensações (Trade-offs)

Aplicar o tratamento térmico é um ato de equilíbrio. Melhorar uma propriedade geralmente ocorre em detrimento de outra, e o próprio processo introduz riscos que devem ser gerenciados.

O Compromisso entre Dureza e Fragilidade

O trade-off mais fundamental é entre dureza e fragilidade. À medida que você aumenta a dureza de um metal, você quase sempre diminui sua ductilidade, tornando-o mais suscetível a estilhaçar sob impacto súbito. O objetivo é encontrar o equilíbrio ideal para a aplicação.

O Risco de Distorção

O ciclo de aquecimento e resfriamento pode fazer com que as peças se deformem ou mudem de dimensão. Este é um risco significativo, especialmente para componentes com geometrias complexas ou tolerâncias apertadas, e requer um controle cuidadoso dos parâmetros do processo.

Complexidade e Custo do Processo

Processos simples de alívio de tensões podem ser relativamente diretos. No entanto, alcançar propriedades altamente específicas e localizadas através de métodos avançados adiciona complexidade e custo significativos ao processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia correta de tratamento térmico está sempre alinhada com o uso final do componente. Considere o requisito de desempenho primário para guiar sua decisão.

- Se seu foco principal é a máxima resistência ao desgaste em uma superfície: A cementação/têmpera superficial é a abordagem mais eficaz, criando uma camada externa durável enquanto preserva um núcleo interno tenaz.

- Se seu foco principal é a usinabilidade aprimorada após a soldagem: Um tratamento térmico de alívio de tensões reduzirá as tensões internas, tornando o material mais estável e previsível para trabalhar.

- Se seu foco principal é a resistência uniforme em um componente que suporta carga: A têmpera integral garante que as propriedades do material sejam consistentes da superfície ao núcleo.

Em última análise, aplicar o tratamento térmico corretamente é transformar um material padrão em um componente de alto desempenho projetado para um propósito específico.

Tabela de Resumo:

| Objetivo | Processo | Benefício Principal |

|---|---|---|

| Aumentar Resistência e Dureza | Têmpera Integral | Propriedades uniformes para peças que suportam carga |

| Melhorar Resistência ao Desgaste | Cementação/Têmpera Superficial | Superfície dura com um núcleo tenaz e durável |

| Aliviar Tensão Interna | Alívio de Tensão | Reduz o empenamento e melhora a estabilidade |

| Aumentar a Tenacidade | Revenimento | Equilibra a dureza com a resistência ao impacto |

Pronto para projetar um desempenho superior em seus componentes?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seus processos de tratamento térmico. Quer você esteja desenvolvendo novas ligas ou otimizando a produção, nossas soluções ajudam você a alcançar um controle preciso sobre propriedades do material como dureza, resistência e resistência ao desgaste.

Atendemos fabricantes e laboratórios de P&D que buscam:

- Aumentar a durabilidade e vida útil do produto

- Resolver desafios complexos de engenharia de materiais

- Garantir resultados consistentes e de alta qualidade

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica e seus objetivos de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento