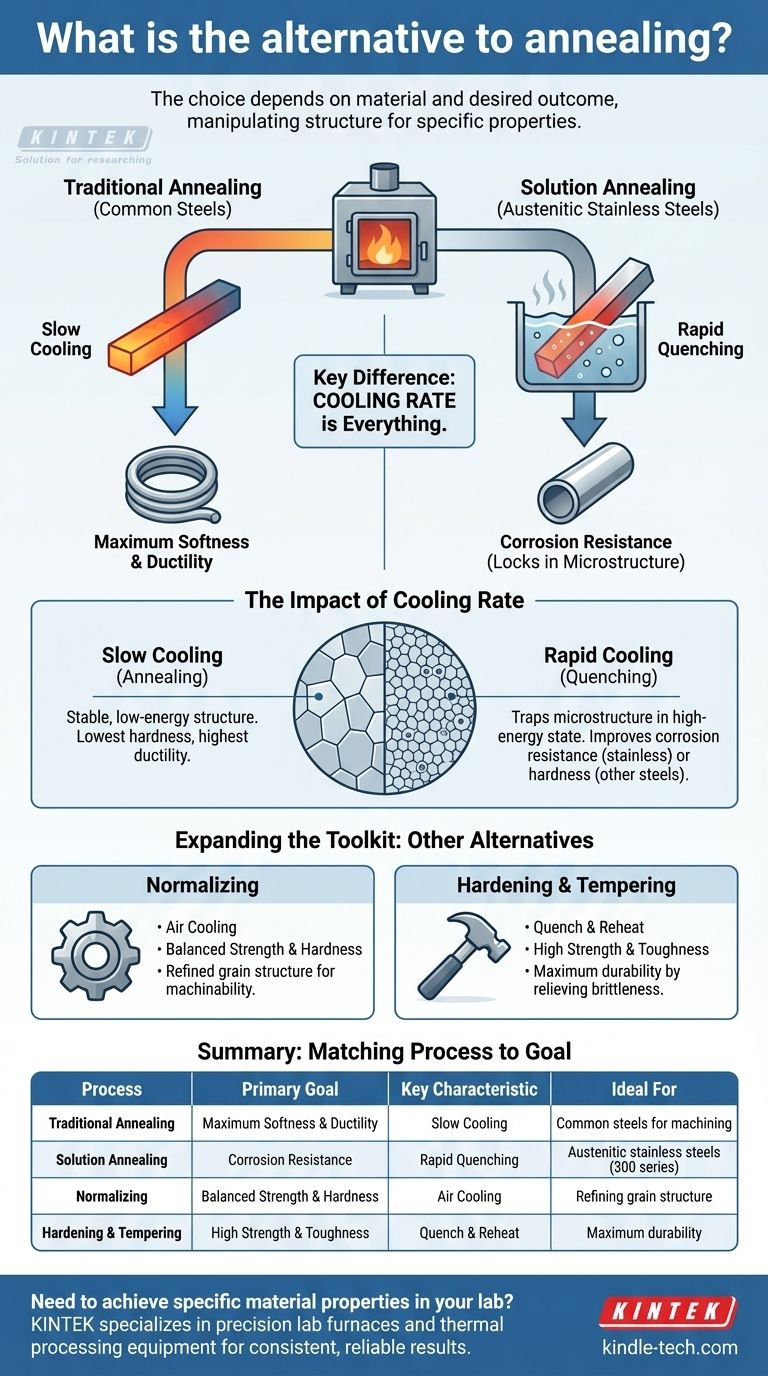

Ao procurar uma alternativa ao recozimento tradicional, o processo correto depende inteiramente do seu material e do resultado desejado. Para aços inoxidáveis austeníticos, a alternativa chave é o recozimento de solução, um tratamento térmico específico projetado para melhorar a resistência à corrosão e a ductilidade, dissolvendo precipitados prejudiciais. Embora ambos envolvam aquecimento, sua diferença crítica reside na fase de resfriamento: o recozimento tradicional usa resfriamento lento para maximizar a maciez, enquanto o recozimento de solução usa resfriamento rápido para fixar uma microestrutura específica e resistente à corrosão.

A escolha entre recozimento e suas alternativas não é sobre encontrar um substituto, mas sobre selecionar o processo térmico preciso que manipulará a estrutura interna de um metal para alcançar um conjunto específico de propriedades, seja a maciez máxima, resistência à corrosão ou resistência.

O Objetivo do Tratamento Térmico: Manipulação da Estrutura do Material

Tratamento térmico é o aquecimento e resfriamento controlado de metais para alterar suas propriedades físicas e mecânicas sem mudar sua forma. É uma ferramenta metalúrgica usada para mudar a microestrutura de um material — o arranjo de suas fases cristalinas.

Ao gerenciar cuidadosamente a temperatura, o tempo e as taxas de resfriamento, você pode tornar um metal mais macio, mais duro, mais resistente ou mais resistente à corrosão. O processo que você escolhe é uma função direta do resultado que você precisa.

Diferenciando Processos Chave: Recozimento vs. Recozimento de Solução

Embora ambos sejam tratamentos térmicos, seus objetivos e métodos são distintos, particularmente em relação à taxa de resfriamento. Essa distinção é crítica para alcançar as propriedades desejadas em diferentes ligas.

Recozimento Tradicional: O Objetivo é a Maciez Máxima

O principal propósito de um recozimento total é retornar um metal ao seu estado mais macio e mais dúctil. Isso é frequentemente feito para tornar um material mais fácil de usinar ou conformar.

O processo envolve aquecer o metal acima de sua temperatura crítica, mantê-lo lá para garantir que a estrutura esteja uniforme e, em seguida, resfriá-lo muito lentamente. Esse resfriamento lento permite que a microestrutura se reforme em seu estado mais estável, de baixa energia e livre de tensões.

Recozimento de Solução: O Objetivo é a Resistência à Corrosão

O recozimento de solução é um processo especializado usado quase exclusivamente para aços inoxidáveis austeníticos (como a série 300). Seu principal objetivo é melhorar a resistência à corrosão, com um benefício secundário de amaciar o material.

Envolve aquecer o aço a uma temperatura alta (tipicamente 900–1100 °C) para dissolver quaisquer precipitados de carbeto de cromo de volta à matriz do metal. Isso é seguido por resfriamento rápido (têmpera), que "congela" o carbono e o cromo em solução, impedindo a reforma dos carbetos prejudiciais. Esses carbetos, se presentes, reduzem a capacidade do aço de resistir à corrosão.

Entendendo as Compensações: A Taxa de Resfriamento é Tudo

A variável mais importante que separa o recozimento de suas alternativas é a taxa de resfriamento. Esse fator único dita a microestrutura final e, portanto, as propriedades do material.

O Impacto do Resfriamento Lento

O resfriamento lento, a marca registrada do recozimento tradicional, dá aos átomos do metal tempo suficiente para se organizarem na estrutura cristalina mais estável e ordenada possível.

Isso resulta em um material com a menor dureza, menor tensão interna e maior ductilidade. É o estado ideal para operações subsequentes de trabalho a frio ou usinagem.

O Impacto do Resfriamento Rápido (Têmpera)

O resfriamento rápido, usado no recozimento de solução, aprisiona a microestrutura em um estado menos estável e de energia mais alta. Para aço inoxidável, isso é benéfico porque mantém o cromo dissolvido, prevenindo a formação de carbetos que levam à corrosão.

Este mesmo princípio de resfriamento rápido é usado no endurecimento de outros aços, onde aprisiona o carbono para criar uma estrutura muito dura, mas quebradiça, conhecida como martensita. Isso demonstra que o efeito da têmpera depende muito da liga específica que está sendo tratada.

Expandindo o Conjunto de Ferramentas: Outras Alternativas Comuns

Além do recozimento de solução, outros tratamentos térmicos servem como alternativas ao recozimento tradicional quando propriedades diferentes são necessárias.

Normalização

A normalização envolve aquecer um aço acima de sua temperatura crítica e, em seguida, deixá-lo resfriar ao ar livre. Essa taxa de resfriamento é mais rápida do que o recozimento, mas mais lenta do que a têmpera.

O resultado é um material que é mais forte e mais duro do que um aço recozido, mas ainda possui boa ductilidade. É frequentemente usado para refinar a estrutura de grão e melhorar a usinabilidade para certas aplicações.

Têmpera e Revenimento

Este é um processo de duas etapas usado para alcançar alta resistência combinada com boa tenacidade. A peça é primeiro aquecida e depois resfriada rapidamente para torná-la extremamente dura, mas também quebradiça.

Em seguida, é revenida — reaquecida a uma temperatura mais baixa — para aliviar parte da tensão interna e reduzir a fragilidade, resultando em um produto final resistente, durável e duro.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto requer um diagnóstico claro do seu material e do seu objetivo.

- Se o seu foco principal é maximizar a maciez e aliviar a tensão em aços comuns: O recozimento tradicional, com seu ciclo característico de resfriamento lento, é o procedimento correto e padrão.

- Se o seu foco principal é melhorar a resistência à corrosão e a ductilidade em aço inoxidável austenítico: O recozimento de solução, definido por seu calor elevado e subsequente têmpera rápida, é o processo específico e necessário.

- Se o seu foco principal é alcançar um equilíbrio entre resistência e dureza, em vez de maciez pura: Você deve investigar a normalização (para um estado mais forte do que o recozido) ou um ciclo completo de têmpera e revenimento (para resistência e tenacidade máximas).

Em última análise, selecionar o processo térmico correto é sobre combinar o resultado exclusivo do tratamento com seu requisito de engenharia específico.

Tabela de Resumo:

| Processo | Objetivo Principal | Característica Chave | Ideal Para |

|---|---|---|---|

| Recozimento Tradicional | Maciez e Ductilidade Máximas | Resfriamento Lento | Aços comuns para usinagem/conformação |

| Recozimento de Solução | Resistência à Corrosão | Têmpera Rápida | Aços inoxidáveis austeníticos (série 300) |

| Normalização | Resistência e Dureza Balanceadas | Resfriamento ao Ar | Refinamento da estrutura de grão |

| Têmpera e Revenimento | Alta Resistência e Tenacidade | Têmpera e Reaquecimento | Durabilidade máxima |

Precisa alcançar propriedades de material específicas no seu laboratório?

Escolher o processo de tratamento térmico correto é fundamental para o sucesso do seu projeto. Se você precisa de maciez máxima, resistência superior à corrosão ou resistência aprimorada, o equipamento certo é essencial.

A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de processamento térmico, ajudando laboratórios como o seu a alcançar resultados consistentes e confiáveis. Nossas soluções são projetadas para as exigências exatas da ciência dos materiais e metalurgia.

Deixe nossos especialistas ajudá-lo a selecionar o forno ideal para suas necessidades de tratamento térmico. Entre em contato com a KINTEK hoje para discutir sua aplicação e descobrir como nosso equipamento pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Qual é o papel de um forno de secagem a vácuo na preparação da liga 690TT? Garanta linhas de base de dados impecáveis

- Qual é a função principal de um forno de aquecimento por resistência? Domine a Purificação de Magnésio via Sublimação a Vácuo

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- O que é o controle de temperatura do forno de resistência? Alcance o gerenciamento térmico preciso para o seu laboratório

- Como projetar um reator de pirólise? Otimizar para Rendimento de Biochar, Bio-óleo ou Gás de Síntese

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- Quais são as condições necessárias para o recozimento de solução dos aços 1.4614 e 1.4543? Garantir a Integridade Microestrutural