Em semicondutores, a sinterização é uma etapa específica de recozimento a baixa temperatura realizada após a deposição de camadas metálicas na bolacha de silício. Seu propósito principal não é compactar um pó, mas sim formar uma conexão elétrica de alta qualidade e baixa resistência — conhecida como contato ôhmico — entre o metal e o silício subjacente.

O problema central é que simplesmente colocar metal sobre o silício cria uma conexão elétrica ruim e não confiável. A sinterização é o processo final de aquecimento crítico que liga esses dois materiais em sua interface, abrindo caminho para que os elétrons fluam eficientemente e garantindo que o microchip funcione corretamente.

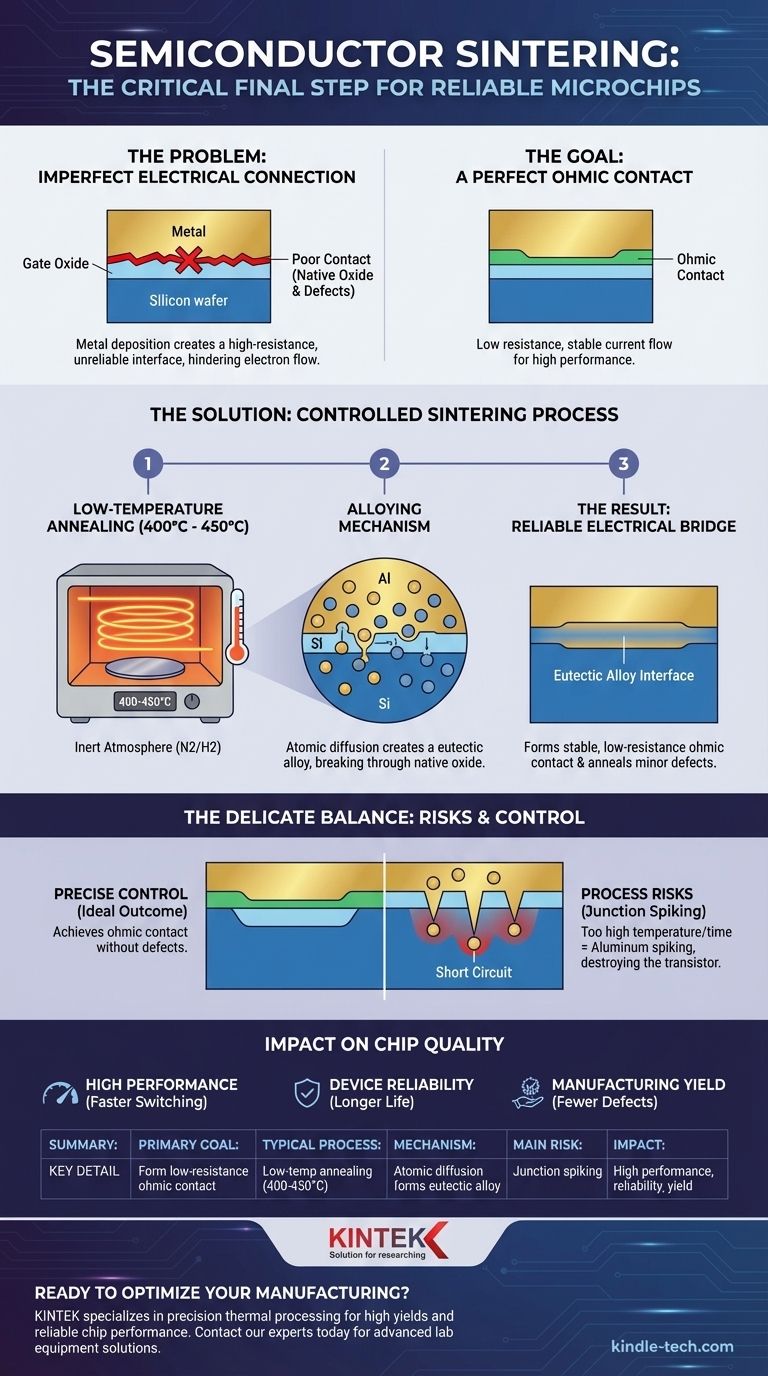

O Problema: Uma Conexão Imperfeita

Para entender por que a sinterização é essencial, primeiro precisamos apreciar o desafio que ela resolve na fabricação de chips.

O Desafio da Metalização

Após a construção dos transistores no silício, finas camadas de metal, geralmente alumínio ou cobre, são depositadas para atuar como fios, conectando os transistores entre si e com o mundo exterior.

No entanto, apenas depositar essa camada de metal não garante um bom contato elétrico. Uma camada microscópica e isolante de óxido nativo pode ficar presa na interface, e o próprio processo de deposição pode criar defeitos na superfície do silício.

O Objetivo: Um "Contato Ôhmico" Perfeito

A conexão ideal é um contato ôhmico. Esta é uma junção com resistência elétrica extremamente baixa que permite que a corrente flua igualmente bem em ambas as direções, sem queda de tensão significativa.

Sem um contato ôhmico, o desempenho do transistor é severamente comprometido. A alta resistência atua como um gargalo para os elétrons, retardando o chip e desperdiçando energia como calor.

Como a Sinterização Cria a Solução

A sinterização é um processo de aquecimento cuidadosamente controlado que transforma essa junção imperfeita em um contato ôhmico quase perfeito.

O Processo: Baixa Temperatura, Alto Impacto

Uma bolacha de silício completa é colocada em um forno e aquecida a uma temperatura relativamente baixa, tipicamente entre 400°C e 450°C. Isso está bem abaixo do ponto de fusão do alumínio (660°C) e do silício (1414°C).

Este aquecimento é realizado em uma atmosfera inerte ou de "gás de formação" (uma mistura de nitrogênio e hidrogênio) para evitar a oxidação.

O Mecanismo: Ligação na Interface

Nesta temperatura elevada, a difusão atômica começa. Uma pequena quantidade de silício da bolacha se dissolve na camada de alumínio sólida no ponto de contato.

Simultaneamente, alguns átomos de alumínio se difundem por uma distância minúscula no silício. Este processo efetivamente rompe qualquer camada residual de óxido nativo que estivesse bloqueando a conexão.

O Resultado: Uma Ponte Elétrica Confiável

Quando a bolacha esfria, essa mistura de alumínio e silício se solidifica em uma liga eutética. Esta interface de liga recém-formada atua como uma ponte elétrica perfeita, criando o contato ôhmico estável e de baixa resistência necessário para alto desempenho.

Um benefício secundário é que este tratamento térmico também ajuda a recozer, ou reparar, pequenos danos na rede cristalina do silício e na camada crítica de óxido de porta que possam ter ocorrido durante etapas de fabricação anteriores.

Compreendendo as Compensações e Riscos

Embora essencial, o processo de sinterização é um ato de equilíbrio delicado. Os parâmetros devem ser controlados com extrema precisão.

O Perigo do "Spiking de Junção"

O risco mais significativo é o spiking de alumínio. Se a temperatura de sinterização for muito alta ou mantida por muito tempo, o alumínio pode se difundir muito profundamente no silício.

Nos transistores modernos, as junções ativas são extremamente rasas. O alumínio pode "perfurar" (spike) diretamente através desta junção rasa, criando um curto-circuito elétrico e destruindo o transistor.

A Importância do Controle do Processo

Devido a esse risco, os engenheiros de processo devem controlar com precisão a temperatura e a duração da sinterização. O objetivo é alcançar um contato ôhmico perfeito sem criar defeitos que prejudiquem o rendimento, como o spiking de junção. Este é um exemplo clássico das janelas de processo estreitas que definem a fabricação de semicondutores.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização não é uma etapa opcional "agradável de se ter"; é um requisito fundamental para construir circuitos integrados funcionais. Seu impacto é sentido em todas as métricas de qualidade de um chip.

- Se o seu foco principal é alto desempenho: A sinterização adequada é fundamental, pois minimiza a resistência de contato, o que permite diretamente velocidades de comutação de transistores mais rápidas e reduz o consumo de energia.

- Se o seu foco principal é a confiabilidade do dispositivo: O contato estável e ligado formado durante a sinterização evita que as propriedades elétricas se degradem ao longo da vida útil do chip.

- Se o seu foco principal é o rendimento de fabricação: A sinterização controlada com precisão é fundamental para evitar defeitos fatais, como o spiking de junção, garantindo que o número máximo de chips em uma bolacha funcione corretamente.

Em última análise, este processo de aquecimento cuidadosamente controlado transforma um simples depósito de metal no coração elétrico funcional e confiável de cada microchip.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Objetivo Principal | Formar um contato ôhmico de baixa resistência entre metal e silício. |

| Processo Típico | Recozimento a baixa temperatura (400°C - 450°C) em atmosfera inerte. |

| Mecanismo Chave | A difusão atômica cria uma liga eutética na interface. |

| Risco Principal | Spiking de junção se a temperatura/duração não for controlada com precisão. |

| Impacto nos Chips | Possibilita alto desempenho, confiabilidade e rendimento de fabricação. |

Pronto para Otimizar Seu Processo de Fabricação de Semicondutores?

O processamento térmico de precisão é fundamental para alcançar altos rendimentos e desempenho confiável do chip. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos projetados para aplicações precisas de sinterização e recozimento.

Nossas soluções ajudam você a:

- Alcançar contatos ôhmicos perfeitos com controle preciso de temperatura.

- Minimizar riscos como o spiking de junção para maiores rendimentos.

- Garantir a confiabilidade e longevidade de seus dispositivos semicondutores.

Deixe a experiência da KINTEK em equipamentos de laboratório apoiar sua inovação. Contate nossos especialistas em processamento térmico hoje mesmo para discutir suas necessidades específicas de fabricação de semicondutores.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais