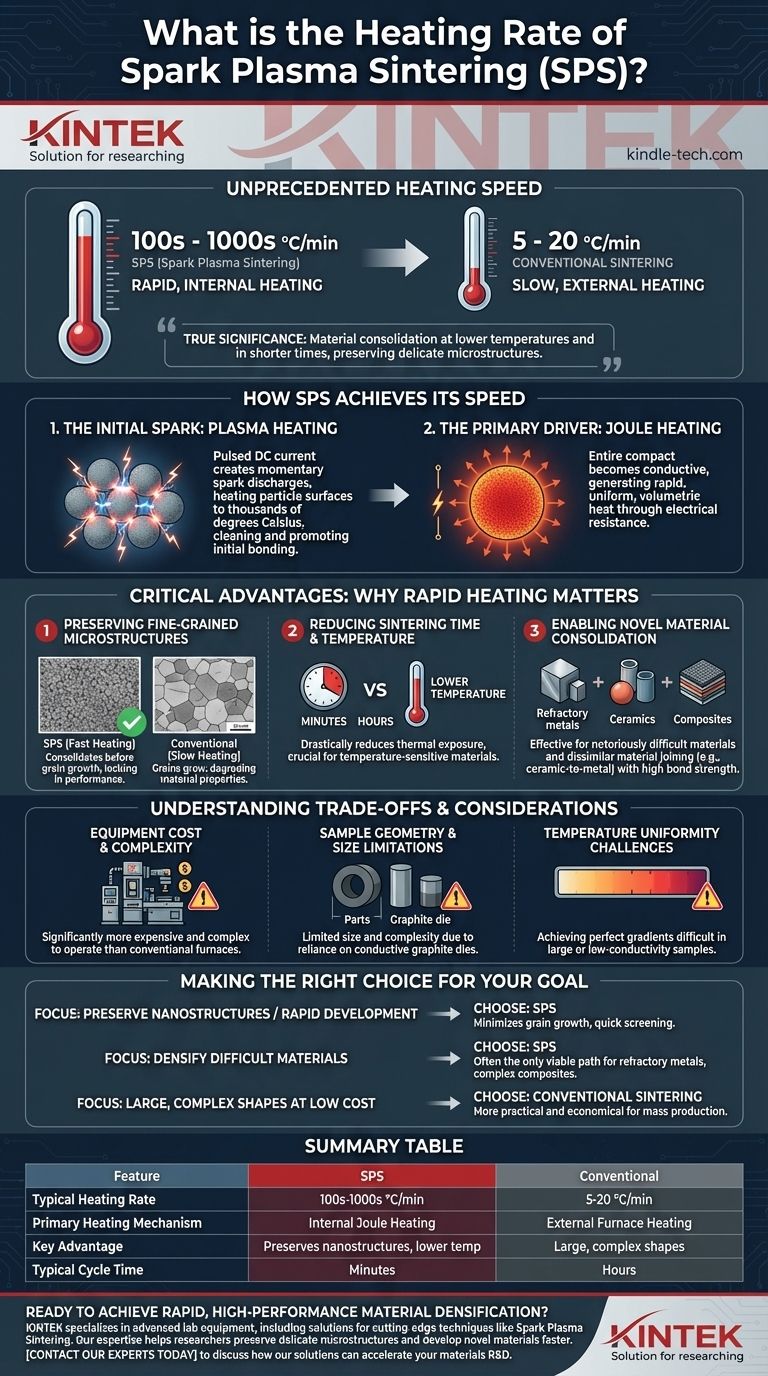

Em resumo, a taxa de aquecimento da sinterização por plasma de faísca (SPS) é excepcionalmente alta. Enquanto os fornos convencionais aquecem a taxas de 5 a 20°C por minuto, a SPS pode atingir taxas de aquecimento de centenas ou até milhares de graus Celsius por minuto, permitindo que um ciclo completo de sinterização seja concluído em uma fração do tempo.

O verdadeiro significado do aquecimento rápido na SPS não é apenas a velocidade, mas como ele altera fundamentalmente o processo de sinterização. Este mecanismo de aquecimento exclusivo permite a consolidação do material em temperaturas gerais mais baixas e em tempos mais curtos, o que é fundamental para preservar microestruturas delicadas e de alto desempenho que, de outra forma, seriam destruídas.

Como a SPS Atinge Sua Velocidade de Aquecimento Sem Precedentes

O aquecimento rápido não é uma característica de um forno externo, mas é gerado diretamente dentro do próprio material. Isso é conseguido por meio de uma combinação de dois mecanismos de aquecimento distintos.

O Estímulo Inicial: Aquecimento por Plasma

O processo começa passando uma corrente CC pulsada através do molde condutor e do pó compactado. Nos pontos de contato entre as partículas individuais de pó, a resistência elétrica é alta, gerando descargas de faíscas momentâneas.

Essas faíscas criam plasma localizado e momentâneo, aquecendo as superfícies das partículas a temperaturas de vários milhares de graus Celsius. Este aquecimento intenso e breve purifica e ativa as superfícies das partículas, vaporizando impurezas e promovendo a formação inicial de "pescoços" que ligam as partículas umas às outras.

O Motor Principal: Aquecimento Joule

Uma vez estabelecidos os contatos iniciais, todo o pó compactado se torna mais condutor. O principal mecanismo de aquecimento então transiciona para o aquecimento Joule.

Este é o mesmo princípio que faz um fio esquentar quando a eletricidade passa por ele. A resistência elétrica do pó compactado como um todo gera calor rápido, uniforme e volumétrico em todo o material.

A Vantagem Crítica: Por Que o Aquecimento Rápido é Importante

A velocidade da SPS é um meio para um fim. O aquecimento rápido e os tempos de processamento curtos desbloqueiam vantagens significativas na ciência dos materiais que são inatingíveis com métodos de sinterização convencionais.

Preservação de Microestruturas de Grão Fino

Muitos materiais avançados derivam suas propriedades superiores de estruturas de grão extremamente pequenas ou nanoestruturadas. No aquecimento lento e convencional, esses grãos têm tempo para crescer, o que pode degradar as propriedades finais do material.

Como a SPS é muito rápida, ela consolida o pó em um sólido denso antes que os grãos tenham a chance de crescer. Isso permite preservar as microestruturas refinadas criadas por processos como a moagem criogênica, travando o desempenho desejado.

Redução do Tempo e Temperatura de Sinterização

O superaquecimento localizado nas superfícies das partículas permite a ligação eficaz e a densificação em uma temperatura de volume geral muito mais baixa em comparação com os métodos tradicionais.

A combinação de uma temperatura necessária mais baixa com um tempo de ciclo de minutos em vez de horas reduz drasticamente a exposição térmica do material. Isso é crucial para materiais sensíveis à temperatura ou reativos.

Viabilização da Consolidação de Novos Materiais

O mecanismo de aquecimento exclusivo torna a SPS excepcionalmente eficaz para materiais que são notoriamente difíceis de sinterizar. Isso inclui metais refratários, certas cerâmicas e materiais compósitos gradientes.

Além disso, o processo aprimora a autodifusão, permitindo a união direta ou "soldagem" de materiais dissimilares, como cerâmica-metal, com alta resistência de ligação.

Entendendo as Compensações e Considerações

Embora poderosa, a SPS não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Custo e Complexidade do Equipamento

Os sistemas de sinterização por plasma de faísca são significativamente mais caros e complexos de operar e manter do que os fornos convencionais usados para sinterização tradicional.

Limitações de Geometria e Tamanho da Amostra

O processo depende de um molde de grafite condutor para conter o pó e conduzir a corrente. Isso limita inerentemente o tamanho e a complexidade das peças que podem ser produzidas, sendo as formas cilíndricas simples as mais comuns.

Desafios de Uniformidade de Temperatura

Embora o aquecimento seja geralmente uniforme, alcançar gradientes térmicos perfeitos pode ser difícil em amostras maiores ou em materiais com condutividade elétrica muito baixa. Isso pode levar a pequenas variações na densidade ou microestrutura dentro de uma única peça.

Fazendo a Escolha Certa para o Seu Objetivo

A SPS é uma ferramenta especializada melhor aplicada a desafios específicos. Use este guia para determinar se ela se encaixa no seu objetivo.

- Se o seu foco principal é preservar nanoestruturas ou grãos finos: A SPS é a escolha superior, pois minimiza o crescimento de grãos que assola os métodos mais lentos.

- Se o seu foco principal é o desenvolvimento rápido de materiais: O tempo de ciclo incrivelmente curto da SPS a torna uma ferramenta ideal para triar rapidamente novas composições e formulações.

- Se o seu foco principal é a densificação de materiais difíceis: Para metais refratários, cerâmicas covalentes ou compósitos complexos que não conseguem se densificar com métodos convencionais, a SPS é frequentemente o único caminho viável.

- Se o seu foco principal é a produção de formas grandes e complexas a baixo custo: A metalurgia do pó tradicional e a sinterização em forno continuam sendo a opção mais prática e econômica.

Em última análise, a sinterização por plasma de faísca permite que você crie materiais avançados que simplesmente não são possíveis com técnicas convencionais.

Tabela de Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Taxa de Aquecimento Típica | 100s - 1000s °C/min | 5 - 20 °C/min |

| Mecanismo de Aquecimento Principal | Aquecimento Joule Interno | Aquecimento por Forno Externo |

| Vantagem Principal | Preserva nanoestruturas, temperatura de sinterização mais baixa | Adequado para formas grandes e complexas |

| Tempo de Ciclo Típico | Minutos | Horas |

Pronto para alcançar a densificação de materiais rápida e de alto desempenho?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo soluções para técnicas de ponta como a Sinterização por Plasma de Faísca. Nossa experiência ajuda pesquisadores e engenheiros como você a preservar microestruturas delicadas e a desenvolver novos materiais mais rapidamente.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem acelerar sua P&D de materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura