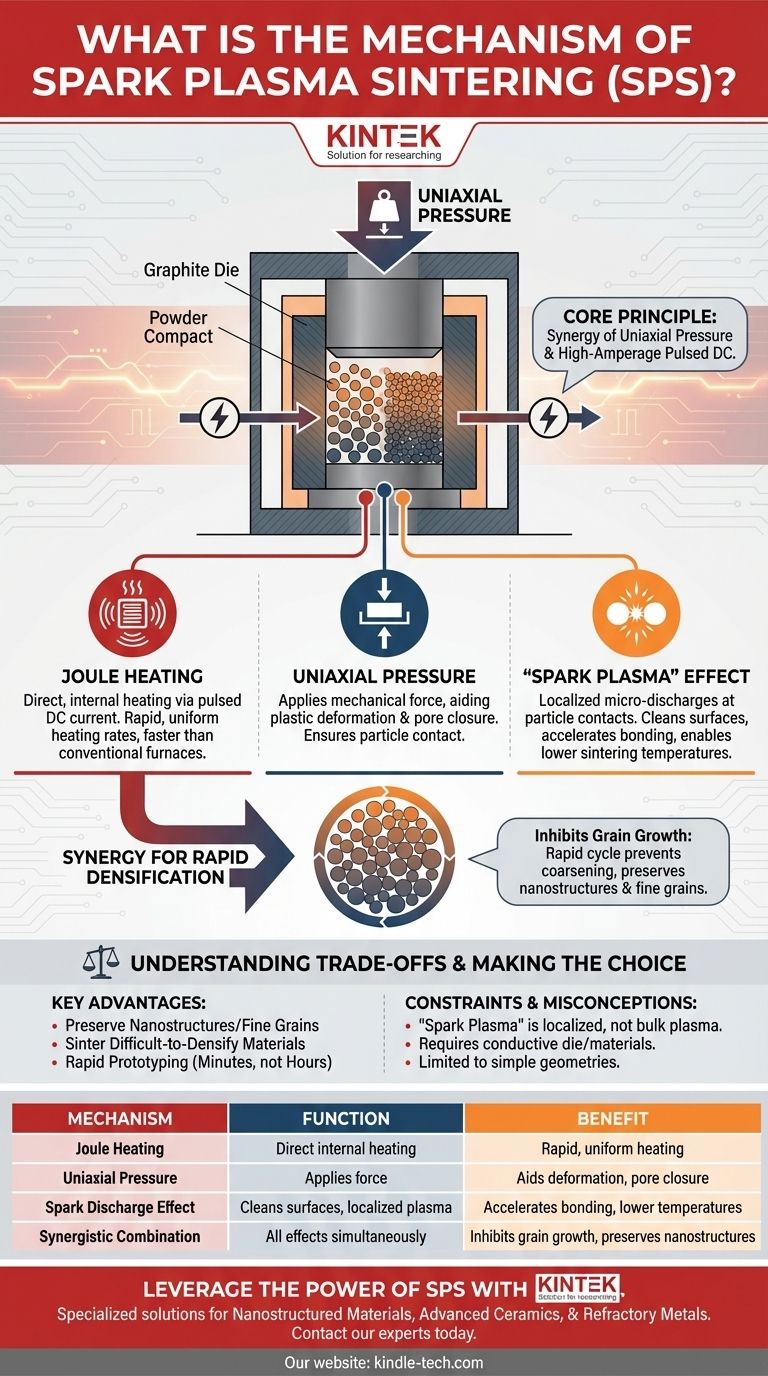

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de sinterização que utiliza uma combinação de pressão uniaxial e uma corrente contínua (CC) pulsada de alta amperagem para consolidar rapidamente pós em um sólido denso. Ao contrário dos fornos convencionais que aquecem externamente, o SPS passa corrente diretamente através da amostra e de sua matriz condutora, gerando calor intenso precisamente onde é necessário. Esta combinação única de fatores acelera drasticamente a densificação.

O mecanismo central do SPS não é apenas um único processo, mas uma sinergia de três efeitos: aquecimento Joule rápido, pressão mecânica causando deformação plástica e um efeito de "plasma de faísca" debatido, mas crítico, que limpa e ativa as superfícies das partículas através de descargas elétricas localizadas. Esta combinação permite uma sinterização mais rápida a temperaturas mais baixas, preservando microestruturas de materiais únicas.

Desconstruindo o Mecanismo SPS

Para realmente entender o SPS, devemos decompor os principais fenômenos que ocorrem simultaneamente durante seu ciclo de processo muito curto.

Aquecimento Joule: O Principal Motor

O mecanismo de aquecimento fundamental no SPS é o aquecimento Joule. À medida que a corrente CC de alta amperagem passa pela matriz de grafite condutora e, em muitos casos, pelo próprio compactado de pó, a resistência elétrica gera calor intenso, rápido e uniforme.

Isso é fundamentalmente diferente de um forno convencional, que depende de radiação e convecção mais lentas para aquecer a amostra de fora para dentro. O aquecimento direto e interno no SPS é responsável por suas taxas de aquecimento excepcionalmente rápidas.

Pressão Uniaxial: Auxiliando a Deformação

Simultaneamente à corrente elétrica, uma força uniaxial é aplicada à matriz. Esta pressão serve a uma função mecânica crítica.

Ela força as partículas de pó a um contato próximo, o que é essencial tanto para a condutividade elétrica quanto para a transferência de calor. Em temperaturas elevadas, essa pressão também induz deformação plástica nos pontos de contato das partículas, ajudando a fechar os poros e auxiliando mecanicamente o processo de densificação.

O Efeito "Plasma de Faísca": O Ponto de Debate

O aspecto mais exclusivo — e debatido — do SPS é o efeito da tensão CC pulsada no nível microscópico entre partículas de pó individuais.

Embora o nome sugira um campo de plasma sustentado, o consenso é que o processo gera microdescargas ou faíscas localizadas nas lacunas entre as partículas. Essa descarga momentânea acredita-se criar uma bolsa de plasma de alta temperatura.

Este plasma localizado tem dois efeitos profundos. Primeiro, ajuda a remover contaminantes e camadas de óxido das superfícies das partículas, criando locais limpos e ativos. Segundo, promove o transporte rápido de massa, acelerando a formação de "ligações" que unem as partículas.

Como Esses Fatores se Combinam para Densificação Rápida

O poder do SPS vem desses três mecanismos trabalhando em perfeita sinergia, criando um ambiente excepcionalmente eficiente na densificação.

Um Processo Sinérgico

A pressão cria os pontos de contato partícula a partícula. O aquecimento Joule fornece a energia térmica de massa necessária. O efeito de descarga de faísca fornece um impulso final e altamente localizado de energia precisamente nesses pontos de contato para superar as barreiras de ativação e soldar as partículas juntas.

Inibição do Crescimento de Grãos

Uma vantagem chave deste processo rápido e de baixa temperatura é a inibição do crescimento de grãos. Na sinterização convencional, os longos tempos de permanência em altas temperaturas permitem que os grãos aumentem de tamanho, o que pode degradar as propriedades mecânicas.

Como o SPS completa a densificação em minutos, o material se torna totalmente denso antes que os grãos tenham tempo de crescer significativamente. Isso o torna uma ferramenta inestimável para produzir materiais nanoestruturados e de grão fino.

Compreendendo as Compensações e Conceitos Equivocados

Embora poderoso, é fundamental abordar o SPS com uma compreensão clara de suas nuances e limitações.

O Nome Pode Ser Enganoso

O termo "Sinterização por Plasma de Faísca" é um tanto inadequado. A maioria dos pesquisadores concorda que um plasma estável e em massa não é gerado. O fenômeno elétrico chave é descrito com mais precisão como descarga elétrica localizada entre as lacunas das partículas, e não um campo de plasma uniforme.

Restrições de Material e Geometria

O SPS funciona de forma mais eficiente com materiais eletricamente condutores ou semicondutores e requer uma matriz condutora, que é quase sempre grafite. Embora existam técnicas para sinterizar materiais isolantes, é mais complexo. O processo também é tipicamente limitado à produção de geometrias simples, como discos e cilindros.

O Processo Não É Totalmente Compreendido

Como a pesquisa indica, um modelo unificado e universalmente aceito para o mecanismo SPS ainda não existe. Embora os princípios centrais sejam bem estabelecidos, a interação precisa dos efeitos elétricos, térmicos e mecânicos no nível micro ainda é uma área de estudo ativo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo SPS permite determinar quando ele é a escolha superior em relação a métodos convencionais, como prensagem a quente ou sinterização em forno.

- Se seu foco principal é preservar nanoestruturas ou grãos finos: O SPS é a escolha ideal, pois seu tempo de ciclo rápido evita o crescimento de grãos que ocorre durante a sinterização de longa duração e alta temperatura.

- Se seu foco principal é a sinterização de materiais difíceis de densificar: A ativação de superfície pelo efeito de descarga de faísca torna o SPS altamente eficaz na consolidação de cerâmicas avançadas, compósitos e metais refratários que resistem a métodos convencionais.

- Se seu foco principal é a descoberta rápida de materiais e prototipagem: Todo o processo SPS leva minutos, não horas, tornando-o uma ferramenta incomparável para desenvolver e testar rapidamente novas composições de materiais.

Em última análise, entender o mecanismo SPS é alavancar sua combinação única de calor, pressão e energia elétrica para projetar materiais avançados com propriedades que estão simplesmente fora do alcance dos métodos convencionais.

Tabela de Resumo:

| Componente do Mecanismo | Função Principal | Benefício Resultante |

|---|---|---|

| Aquecimento Joule | Aquecimento direto e interno via corrente CC pulsada | Aquecimento rápido e uniforme; ciclos de processo mais rápidos |

| Pressão Uniaxial | Aplica força ao compactado de pó | Auxilia na deformação plástica e fechamento de poros |

| Efeito de Descarga de Faísca | Limpa superfícies e cria plasma localizado nos contatos das partículas | Acelera a ligação; permite temperaturas de sinterização mais baixas |

| Combinação Sinérgica | Todos os três efeitos funcionam simultaneamente | Inibe o crescimento de grãos; preserva nanoestruturas |

Pronto para alavancar o poder do SPS em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de Sinterização por Plasma de Faísca. Nossas soluções são projetadas para pesquisadores e engenheiros focados no desenvolvimento de materiais nanoestruturados, cerâmicas avançadas e metais refratários.

Ao escolher a KINTEK, você ganha um parceiro dedicado a ajudá-lo a alcançar a densificação rápida, preservando microestruturas críticas do material, acelerando sua descoberta e prototipagem de materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir como um sistema SPS pode atender aos seus objetivos específicos de pesquisa.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais