Fundamentalmente, a diferença entre PVD e CVD reside na forma como o revestimento é criado. A Deposição Física de Vapor (PVD) é um processo físico que pega um material sólido, o vaporiza em vácuo e o deposita átomo por átomo em uma superfície. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico onde gases precursores reagem em uma superfície aquecida para "crescer" uma nova camada sólida.

Sua escolha entre PVD e CVD não é sobre qual é universalmente "melhor", mas sim qual processo se alinha com os requisitos do seu material e a geometria da sua peça. O PVD reveste fisicamente uma superfície com uma ampla gama de materiais, enquanto o CVD faz crescer quimicamente uma camada altamente uniforme, ideal para formas complexas.

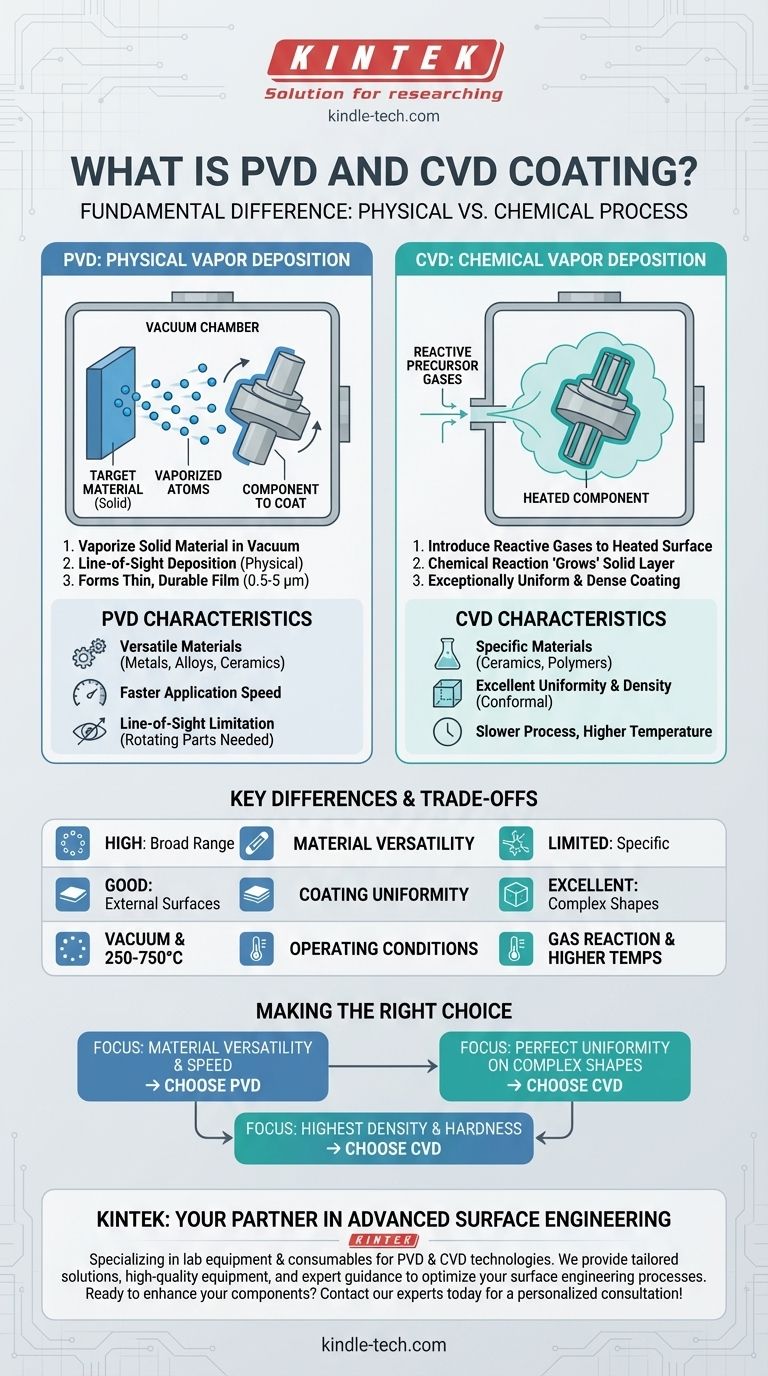

A Distinção Central: Processo Físico vs. Químico

Para selecionar o revestimento correto, você deve primeiro entender a diferença fundamental na forma como eles são aplicados. Este mecanismo central dita as propriedades, vantagens e limitações do produto final.

Como Funciona o PVD: A Abordagem Física

A Deposição Física de Vapor (PVD) é um processo de linha de visão realizado em uma câmara de alto vácuo. É melhor visualizado como um tipo de pintura com átomos de alta tecnologia.

O material sólido de revestimento, conhecido como alvo, é vaporizado usando métodos como pulverização catódica (sputtering) ou evaporação. Isso cria um vapor de átomos que viaja em alta velocidade através da câmara de vácuo.

Esses átomos se incorporam fisicamente ao componente que está sendo revestido, formando um filme muito fino (0,5 – 5 μm), mas durável. Como é um processo de linha de visão, as peças geralmente precisam ser giradas cuidadosamente para garantir uma cobertura uniforme.

Como Funciona o CVD: A Abordagem Química

A Deposição Química de Vapor (CVD) não usa um alvo sólido. Em vez disso, introduz gases reativos específicos em uma câmara contendo o componente aquecido.

Quando esses gases entram em contato com a superfície quente, uma reação química é desencadeada. Essa reação faz com que um novo material sólido se forme e se deposite diretamente na superfície do componente.

Este método "faz crescer" o revestimento na peça. Como o gás pode penetrar em todas as áreas expostas, o CVD não é limitado pela linha de visão, resultando em uma camada excepcionalmente uniforme, mesmo em geometrias complexas.

Diferenças Chave na Aplicação e Resultado

A distinção entre um processo físico e químico leva a diferenças significativas na compatibilidade de materiais, propriedades de revestimento e condições de operação.

Compatibilidade de Materiais

O PVD é altamente versátil e pode depositar uma ampla gama de materiais. Isso inclui metais puros, ligas e várias cerâmicas.

O CVD é tipicamente mais limitado em sua seleção de materiais, destacando-se na deposição de cerâmicas e polímeros específicos.

Propriedades e Uniformidade do Revestimento

Os revestimentos CVD são conhecidos por serem extremamente densos e altamente uniformes. O processo de crescimento químico garante que todas as superfícies, incluindo canais internos e ângulos complexos, recebam um revestimento uniforme.

Os revestimentos PVD podem ser ligeiramente menos densos e uniformes em comparação. No entanto, o processo é geralmente mais rápido de aplicar do que o CVD.

Ambiente Operacional

O processo PVD deve ser realizado em altas temperaturas, tipicamente variando de 250°C a 750°C em vácuo.

Gases reativos como nitrogênio ou oxigênio podem ser introduzidos durante o processo PVD. Isso permite a criação de revestimentos compostos específicos com propriedades estruturais e de desempenho ajustadas.

Compreendendo as Trocas (Trade-offs)

Nenhum método é uma solução perfeita para todos os cenários. Entender suas limitações inerentes é fundamental para tomar uma decisão informada.

PVD: Versatilidade vs. Linha de Visão

A principal força do PVD é sua versatilidade com diferentes materiais e sua velocidade de aplicação. Isso o torna uma escolha ideal para muitas aplicações que exigem resistência ao desgaste, proteção contra corrosão ou acabamentos estéticos específicos.

Sua principal limitação é a natureza de linha de visão da deposição. Revestir superfícies internas complexas ou geometrias intrincadas pode ser desafiador e pode resultar em espessura irregular. O PVD também é frequentemente considerado mais ecologicamente correto do que os processos CVD tradicionais.

CVD: Conformidade vs. Complexidade

A maior vantagem do CVD é sua capacidade de criar um revestimento perfeitamente uniforme, ou "conformal", em peças de qualquer complexidade. Isso o torna ideal para componentes onde uma cobertura uniforme e densa é um requisito inegociável.

As trocas são um tempo de deposição mais lento e uma paleta mais limitada de materiais aplicáveis. O processo químico em si também pode ser mais complexo de gerenciar do que o PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica e o resultado desejado devem ditar sua escolha entre essas duas tecnologias poderosas.

- Se o seu foco principal for versatilidade de material e velocidade: O PVD é a escolha lógica, oferecendo uma ampla gama de revestimentos para metais, ligas e cerâmicas.

- Se o seu foco principal for uniformidade perfeita em formas complexas: A capacidade do CVD de "crescer" um revestimento a partir de gás o torna superior para geometrias intrincadas e superfícies internas.

- Se o seu foco principal for alcançar a maior densidade e dureza possíveis: As camadas densas e não porosas do CVD geralmente fornecem uma vantagem de desempenho para aplicações que exigem resistência extrema ao desgaste.

Ao entender o processo fundamental por trás de cada método, você pode selecionar com confiança o revestimento que oferece o desempenho preciso que seus componentes exigem.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (reação de gás) |

| Uniformidade do Revestimento | Boa em superfícies externas | Excelente, mesmo em formas complexas |

| Versatilidade de Material | Alta (metais, ligas, cerâmicas) | Limitada (cerâmicas específicas, polímeros) |

| Temperatura de Operação | 250°C - 750°C | Temperaturas mais altas tipicamente necessárias |

| Ideal para | Versatilidade de material, velocidade | Geometrias complexas, densidade extrema |

Pronto para aprimorar seus componentes com a tecnologia de revestimento correta?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para aplicações de engenharia de superfícies. Quer você esteja desenvolvendo novos materiais ou otimizando processos de produção, nossa experiência em tecnologias PVD e CVD pode ajudá-lo a alcançar desempenho, durabilidade e precisão superiores.

Nós fornecemos:

- Soluções personalizadas para seus requisitos específicos de revestimento

- Equipamento de alta qualidade para pesquisa e produção

- Orientação especializada na seleção do método de deposição

Vamos discutir como nossas soluções podem beneficiar seu laboratório ou processo de fabricação. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas