Em essência, a fusão por arco de plasma (PAM) é um processo altamente especializado que utiliza um jato de gás ionizado — um plasma — para fundir e refinar metais. Ao contrário da fusão convencional, que simplesmente liquefaz um material, a PAM é uma tecnologia de forno de ultra-alta temperatura projetada para produzir lingotes excepcionalmente limpos e de alta qualidade a partir de metais reativos e de alto desempenho, como titânio e superligas.

A fusão por arco de plasma não é apenas um processo de fusão; é um processo de purificação. Seu valor principal reside na sua capacidade de remover contaminantes e alcançar um controle metalúrgico preciso, tornando-o indispensável para aplicações críticas nas indústrias aeroespacial, médica e de defesa.

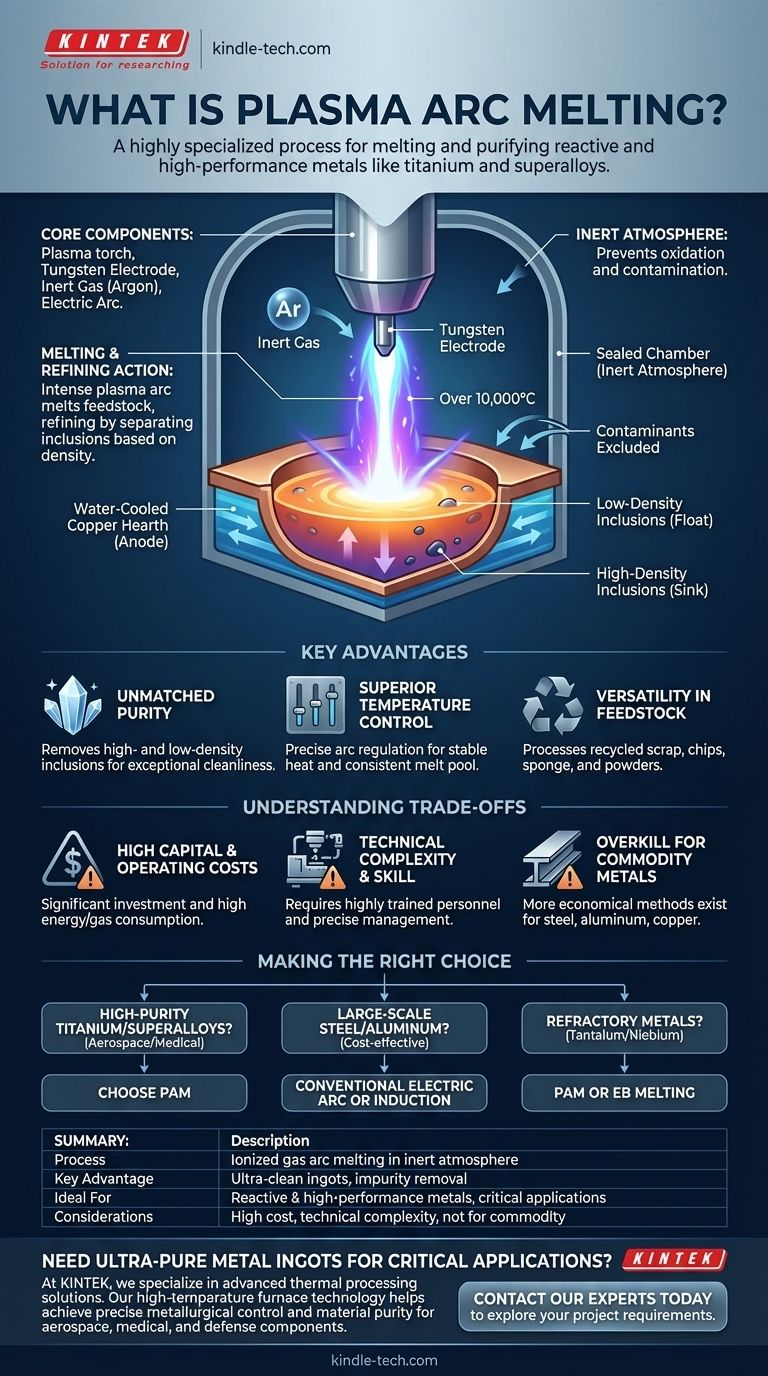

Como Funciona a Fusão por Arco de Plasma

Compreender o processo PAM requer analisar como ele gera e utiliza um arco de plasma controlado dentro de um ambiente inerte para alcançar resultados que outros métodos não conseguem.

Os Componentes Essenciais

Um forno de arco de plasma consiste em uma ou mais tochas de plasma, que atuam como fonte de calor. Uma tocha usa um eletrodo de tungstênio (cátodo) através do qual um gás inerte, tipicamente argônio, é passado. Um poderoso arco elétrico ioniza esse gás, convertendo-o em um jato de plasma superaquecido.

A Ação de Fusão e Refino

O material a ser fundido é colocado em um cadinho ou cuba de cobre refrigerado a água, que atua como o ânodo. O arco de plasma é direcionado para o material, com temperaturas no núcleo do arco atingindo mais de 10.000°C. Essa energia intensa e focada derrete rapidamente a matéria-prima.

À medida que o metal se liquefaz em uma poça de fusão, o processo inicia seu trabalho de refino. Impurezas mais leves, conhecidas como inclusões de baixa densidade, flutuam para a superfície e podem ser consolidadas, enquanto inclusões de alta densidade mais pesadas afundam e ficam presas no fundo do lingote solidificado.

A Importância da Atmosfera Inerte

Todo o processo é conduzido em uma câmara selada preenchida com um gás inerte. Essa atmosfera controlada é crítica porque impede que o metal fundido altamente reativo seja contaminado por oxigênio e nitrogênio do ar, o que degradaria suas propriedades.

Principais Vantagens do Processo PAM

Engenheiros e metalurgistas escolhem o PAM quando a qualidade final do material não é negociável. Suas vantagens estão centradas na pureza e no controle.

Pureza e Limpeza Inigualáveis

Ao remover eficazmente inclusões de alta e baixa densidade, o PAM produz um lingote de metal com limpeza excepcional. Isso é vital para materiais como ligas de titânio, onde mesmo impurezas microscópicas podem levar à falha prematura por fadiga em uma pá de turbina de motor a jato ou em um implante médico.

Controle Superior de Temperatura e Processo

A saída de energia da tocha de plasma pode ser regulada com precisão, independentemente da pressão de operação dentro do forno. Isso proporciona uma fonte de calor muito estável e controlável, permitindo uma poça de fusão consistente e um produto final previsível e uniforme.

Versatilidade na Matéria-Prima

Os fornos PAM são flexíveis e podem processar uma ampla gama de formas de matéria-prima. Isso inclui desde sucata reciclada e cavacos usinados até esponja de metal bruto e pós, permitindo o uso eficiente de recursos.

Compreendendo as Vantagens e Limitações

Embora poderosa, a fusão por arco de plasma não é uma solução universal. Sua natureza especializada vem com considerações significativas.

Altos Custos de Capital e Operacionais

Os fornos PAM são sistemas complexos e de engenharia de precisão que representam um investimento de capital significativo. Eles também têm altos custos operacionais devido ao consumo de energia elétrica e grandes quantidades de gás inerte.

Complexidade Técnica e Requisito de Habilidade

Operar um forno PAM não é uma tarefa simples. Requer pessoal altamente treinado que possa gerenciar o delicado equilíbrio entre a potência do arco, o fluxo de gás, as taxas de resfriamento e a progressão da fusão para garantir um resultado bem-sucedido.

É Exagerado para Metais Comuns

Para aço carbono padrão, alumínio ou cobre, métodos muito mais baratos e de maior volume, como fornos de indução ou fornos a arco elétrico, são muito mais econômicos. O PAM é reservado para materiais de alto valor onde seus benefícios de refino justificam o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de fusão depende inteiramente do seu material e dos requisitos de desempenho. O PAM é uma ferramenta para alcançar os mais altos padrões de pureza metalúrgica.

- Se o seu foco principal é produzir titânio ou superligas de alta pureza para uso aeroespacial ou médico: O PAM é o padrão da indústria, oferecendo limpeza e controle de propriedades incomparáveis.

- Se o seu foco principal é a produção em larga escala e econômica de aço ou alumínio: Fornos a arco elétrico ou de indução convencionais são a escolha apropriada e econômica.

- Se o seu foco principal é a fusão de metais refratários como tântalo ou nióbio: O PAM é um candidato líder, competindo com a fusão por Feixe de Elétrons (EB), que opera em alto vácuo.

Em última análise, compreender as capacidades da fusão por arco de plasma permite criar materiais que atendem às especificações mais exigentes com qualidade intransigente.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Processo | Utiliza um arco de gás ionizado (plasma) para fundir e refinar metais em uma atmosfera inerte. |

| Principal Vantagem | Produz lingotes ultra-limpos removendo impurezas de alta e baixa densidade. |

| Ideal Para | Metais reativos e de alto desempenho (titânio, superligas), aeroespacial, implantes médicos. |

| Considerações | Altos custos de capital/operacionais, complexidade técnica, não para metais comuns. |

Precisa produzir lingotes de metal ultra-puros para aplicações críticas?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico para ambientes exigentes de laboratório e P&D. Nossa experiência em tecnologia de fornos de alta temperatura pode ajudá-lo a alcançar o controle metalúrgico preciso e a pureza do material exigidos para componentes aeroespaciais, médicos e de defesa.

Vamos discutir como nosso equipamento especializado pode atender aos seus desafios específicos de material. Entre em contato com nossos especialistas hoje para explorar os requisitos do seu projeto.

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a função principal de um forno de indução na fusão de ligas Al-Fe-Ni? Alcançar homogeneidade química inigualável

- Quão eficiente é o aquecimento por indução? Descubra o Poder do Aquecimento Direto e Interno

- Como posso melhorar a eficiência do meu forno de indução? Um Guia Sistemático para Custos Mais Baixos e Maior Produção

- Qual é o material de revestimento básico para forno de indução? A Escolha Crítica para Fusão Segura e Eficiente

- Qual é a função de um forno de fusão por indução na recuperação de titânio a partir de lama vermelha? Guia de Separação a Altas Temperaturas

- As bobinas de aquecedores por indução ficam quentes? Compreendendo as Fontes de Calor e as Necessidades de Resfriamento

- Qual é a faixa de frequência de um forno de indução? Desvende a Chave para a Fusão Eficiente de Metais

- Qual a temperatura que um aquecedor de indução magnética atinge? Obtenha Temperaturas Precisas de 100°C a 3000°C