Em essência, a deposição a vapor é uma família de técnicas avançadas de fabricação usadas para aplicar uma camada excepcionalmente fina de material em uma superfície, conhecida como substrato. O processo envolve pegar um material de origem sólido, convertê-lo em estado gasoso (um vapor) e, em seguida, permitir que ele condense ou reaja para formar uma camada sólida no objeto alvo. A principal diferença entre os métodos reside em como esse vapor é criado e depositado — seja por meio de processos físicos ou reações químicas.

A distinção primária na deposição a vapor é entre Deposição Física a Vapor (PVD) e Deposição Química a Vapor (CVD). A PVD transfere fisicamente o material de uma fonte para o substrato, enquanto a CVD usa gases precursores que reagem quimicamente no substrato para criar um filme sólido inteiramente novo.

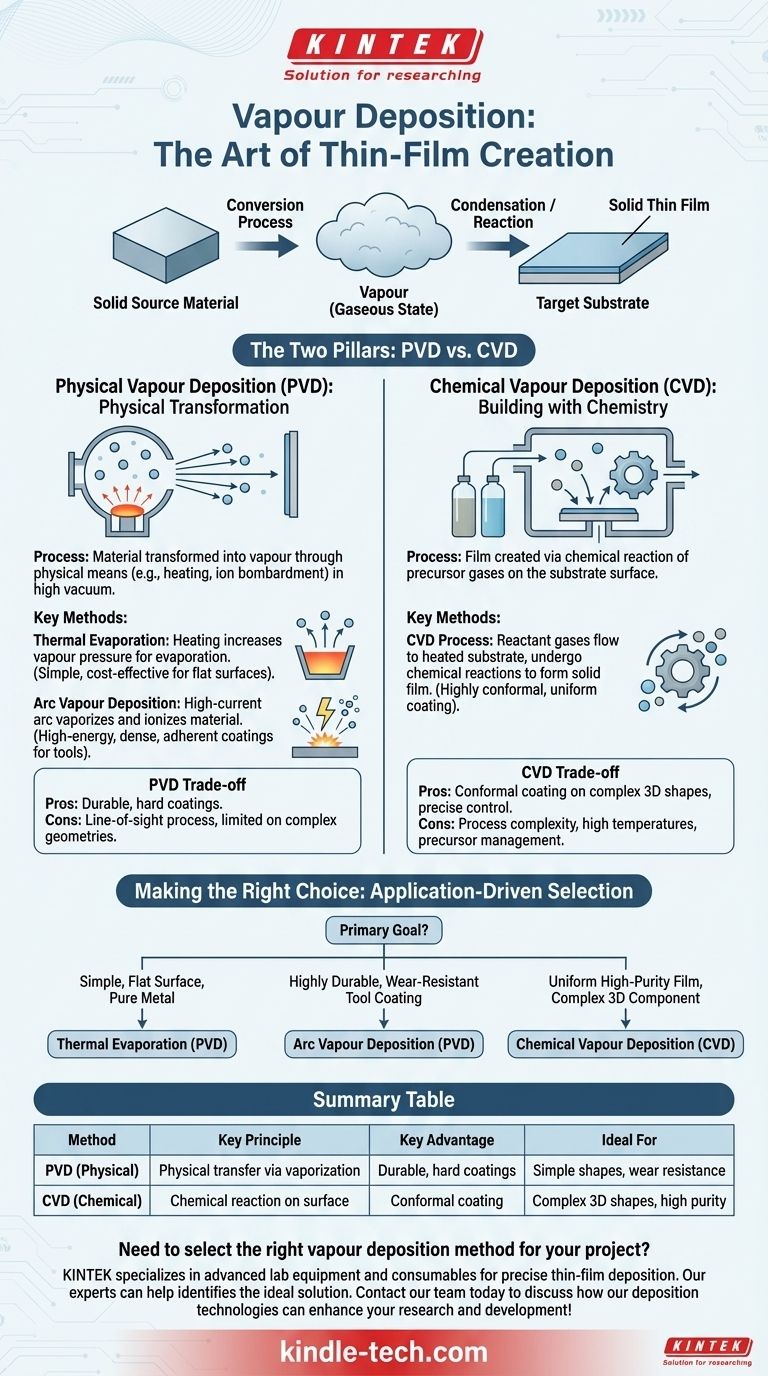

Os Dois Pilares da Deposição a Vapor: PVD vs. CVD

Compreender a diferença fundamental entre os métodos físicos e químicos é o primeiro passo para dominar este tópico. O método escolhido dita as propriedades do revestimento final.

Deposição Física a Vapor (PVD): Uma Transformação Física

A PVD engloba um grupo de processos em que um material é transformado em vapor por meios puramente físicos, como aquecimento ou bombardeamento com íons.

Esses processos ocorrem sob alto vácuo, permitindo que as partículas de vapor viajem diretamente da fonte para o substrato com poucas colisões. Isso é frequentemente descrito como um processo de "linha de visão".

Deposição Química a Vapor (CVD): Construindo com Química

A CVD cria um filme por meio de uma reação química na superfície do substrato. Gases precursores são introduzidos em uma câmara de reação, que então se decompõem ou reagem perto do substrato aquecido.

Essa criação química do filme não é um processo de linha de visão. Ela permite que os gases fluam em torno de objetos complexos, resultando em um revestimento altamente conformável que cobre uniformemente formas intrincadas.

Um Olhar Mais Atento aos Métodos de Deposição

Dentro da PVD e da CVD, existem várias técnicas específicas, cada uma com mecanismos e aplicações únicos.

Evaporação Térmica: O Método PVD Mais Simples

Este processo funciona aquecendo um material de origem dentro de uma câmara de alto vácuo.

O calor, tipicamente entre 250°C e 350°C, aumenta a pressão de vapor do material até que ele evapore, transformando-se de sólido em gás. Esse fluxo de vapor então viaja através do vácuo e condensa no substrato mais frio, formando o filme.

Deposição a Vapor por Arco: Um Método PVD de Alta Energia

A Deposição a Vapor por Arco usa um arco elétrico de alta corrente e baixa voltagem para vaporizar material de um alvo sólido.

A principal característica deste método é que uma parte significativa dos átomos vaporizados se torna ionizada (eles ganham uma carga elétrica). Esse fluxo de alta energia e ionizado é acelerado em direção ao substrato, resultando em um revestimento excepcionalmente denso e aderente.

O Processo CVD: Uma Reação Passo a Passo

O processo CVD é uma sequência química cuidadosamente controlada.

Primeiro, os gases reagentes são transportados para uma câmara. Esses gases fluem em direção ao substrato quente, onde sofrem reações químicas na superfície.

Essa reação de superfície heterogênea leva à formação do filme sólido. Finalmente, quaisquer subprodutos gasosos da reação são dessorvidos da superfície e removidos da câmara.

Compreendendo as Principais Trocas

Nem PVD nem CVD são universalmente superiores; a escolha depende inteiramente do resultado desejado e das restrições da aplicação.

PVD: Durabilidade vs. Cobertura

Os métodos PVD são valorizados por produzirem revestimentos extremamente duros e duráveis, especialmente processos de alta energia como a deposição por arco.

No entanto, como a PVD é em grande parte uma técnica de linha de visão, pode ser um desafio obter um revestimento uniforme em componentes com geometrias complexas, como superfícies internas ou cantos afiados.

CVD: Conformidade vs. Complexidade

A maior força da CVD é sua capacidade de produzir um filme uniforme e "envolvente" mesmo nas formas 3D mais complexas. Também permite um controle preciso sobre a composição química e a estrutura cristalina do filme.

A desvantagem é a complexidade do processo. A CVD frequentemente requer temperaturas mais altas e envolve o gerenciamento de produtos químicos precursores e seus subprodutos voláteis, o que pode ser desafiador e caro.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é revestir uma superfície simples e plana com um metal puro: A Evaporação Térmica (PVD) é frequentemente o método mais direto e econômico.

- Se você precisa de um revestimento altamente durável, denso e resistente ao desgaste em uma ferramenta: A Deposição a Vapor por Arco (PVD) é superior devido ao vapor ionizado de alta energia que ela cria.

- Se você deve aplicar um filme uniforme e de alta pureza sobre um componente 3D complexo: A Deposição Química a Vapor (CVD) é a escolha ideal porque a reação química reveste naturalmente todas as superfícies expostas.

Em última análise, compreender a diferença fundamental entre o transporte físico e a criação química é a chave para selecionar a técnica de deposição a vapor certa para o seu material e aplicação específicos.

Tabela Resumo:

| Método | Princípio Chave | Principal Vantagem | Ideal Para |

|---|---|---|---|

| PVD (Física) | Transferência física de material via vaporização | Revestimentos duráveis e duros | Formas simples, resistência ao desgaste |

| CVD (Química) | Reação química na superfície do substrato | Revestimento conformável em formas 3D complexas | Componentes intrincados, alta pureza |

Precisa selecionar o método de deposição a vapor certo para o seu projeto?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Se você precisa da durabilidade da PVD ou da cobertura conformável da CVD, nossos especialistas podem ajudá-lo a identificar a solução ideal para os materiais específicos e as necessidades de aplicação do seu laboratório.

Entre em contato com nossa equipe hoje para discutir como nossas tecnologias de deposição podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor