Em sua essência, um forno de indução de frequência é um dispositivo que utiliza os princípios da indução eletromagnética para aquecer e fundir rapidamente materiais condutores, mais comumente metais. Ele gera um campo magnético intenso e flutuante que induz correntes elétricas diretamente dentro do material, fazendo com que ele se aqueça de dentro para fora.

Ao contrário dos fornos tradicionais que aplicam calor externo, um forno de indução transforma a própria carga metálica na fonte de calor. Essa diferença fundamental permite uma velocidade incomparável, eficiência energética e controle preciso sobre a temperatura e a composição da liga.

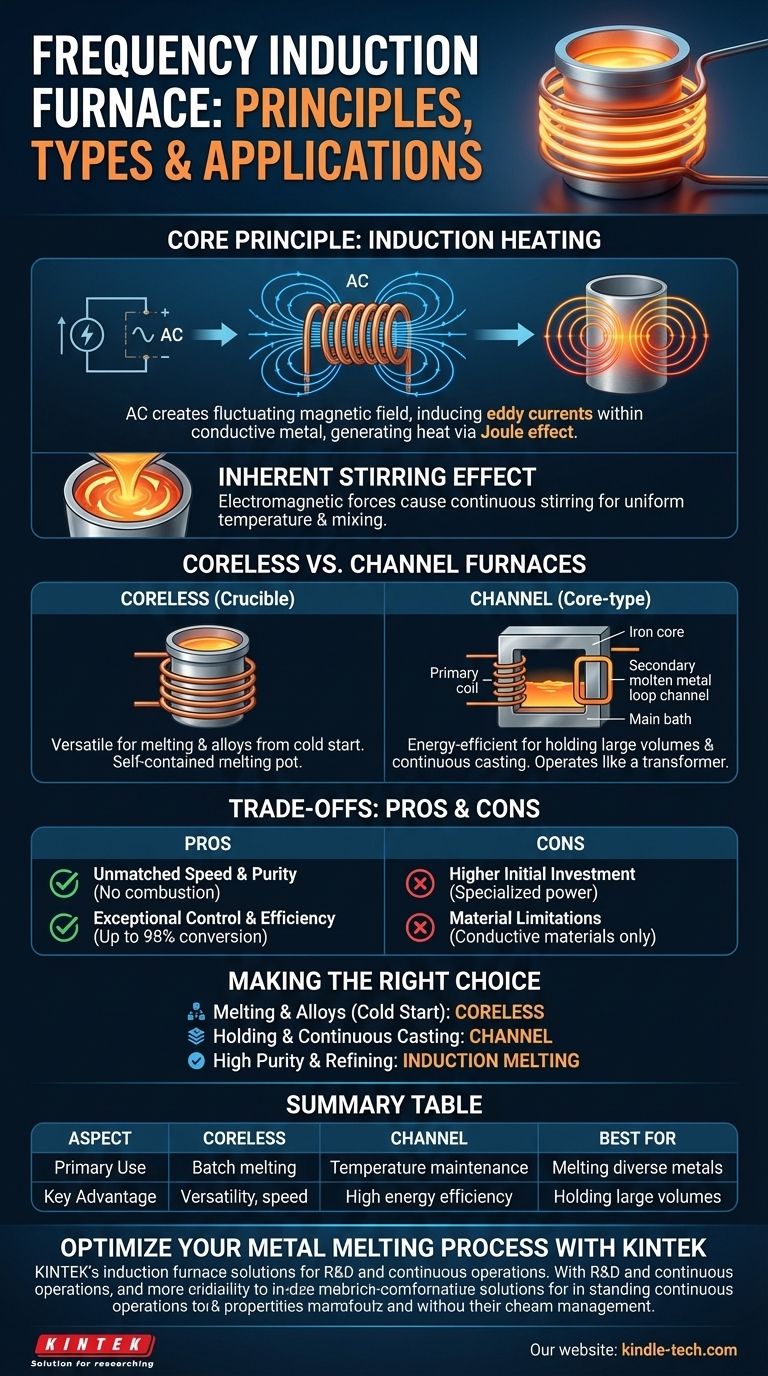

O Princípio Fundamental: Como Funciona o Aquecimento por Indução

Um forno de indução opera com base em um princípio descoberto por Michael Faraday no século XIX. Ele transforma energia elétrica em energia térmica com notável eficiência, aproveitando o eletromagnetismo.

Criação do Campo Magnético

O processo começa com uma poderosa corrente alternada (CA) enviada de uma fonte de alimentação especializada através de uma bobina de cobre. Esta bobina, conhecida como indutor, é tipicamente enrolada em torno do cadinho ou recipiente que contém o material a ser aquecido.

O fluxo de corrente alternada através da bobina gera um campo magnético forte e que muda rapidamente no espaço dentro e ao redor da bobina.

Indução de Correntes Parasitas

Quando um material condutor, como uma carga metálica, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

Geração de Calor Internamente

O metal possui uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência gera um calor imenso através de um fenômeno chamado efeito Joule. Como o calor é gerado dentro do material, a fusão é extremamente rápida e uniforme.

O Efeito de Agitação Inerente

As mesmas forças eletromagnéticas que induzem as correntes parasitas também exercem uma força sobre o metal fundido. Isso causa uma ação de agitação natural e contínua, que garante que toda a massa fundida atinja uma temperatura uniforme e que quaisquer ligas adicionadas sejam misturadas completamente.

Fornos Sem Núcleo vs. Fornos de Canal: Duas Arquiteturas Distintas

Embora o princípio seja o mesmo, os fornos de indução são construídos em duas configurações principais, cada uma adequada para diferentes aplicações.

O Forno Sem Núcleo (Cadinho)

Este é o design mais comum. A bobina de indução é formada em torno de um cadinho não condutor, revestido com refratário, que contém a carga metálica. Ele funciona como um pote de fusão autocontido.

Os fornos sem núcleo são altamente versáteis, ideais para fundir uma ampla gama de metais a partir do zero e para criar ligas precisas e especializadas.

O Forno de Canal (Tipo Núcleo)

Este forno opera de forma muito semelhante a um transformador. Ele usa um núcleo de ferro com uma bobina primária, e uma "bobina" secundária é formada por um laço contínuo de metal fundido mantido em um canal.

O calor gerado neste canal circula para um banho maior de metal fundido. Os fornos de canal são extremamente eficientes em termos de energia para manter grandes volumes de metal a uma temperatura constante ou para fundir ligas de baixa temperatura, tornando-os ideais para fundições com operações de vazamento contínuo.

Compreendendo as Vantagens e Desvantagens

A tecnologia de indução oferece vantagens significativas, mas é importante reconhecer suas características e limitações específicas.

Pró: Velocidade e Pureza Incomparáveis

Como o calor é gerado internamente, a fusão é muito mais rápida do que com fornos a combustível ou de resistência. Além disso, como não há combustão, não há subprodutos para contaminar a fusão, resultando em um produto final mais limpo e de maior qualidade.

Pró: Controle e Eficiência Excepcionais

A potência pode ser ajustada instantaneamente, permitindo um controle preciso da temperatura. O processo de aquecimento direto é altamente eficiente em termos de energia, com sistemas modernos convertendo até 98% da energia elétrica em calor útil na fusão.

Contra: Maior Investimento Inicial

A fonte de alimentação e os sistemas de controle especializados necessários para um forno de indução geralmente resultam em um custo de capital inicial mais alto em comparação com os tipos de fornos tradicionais.

Contra: Limitações de Materiais

O aquecimento por indução é eficaz apenas em materiais que são eletricamente condutores. Não é adequado para aquecer materiais não condutores como cerâmicas ou certos polímeros, a menos que um cadinho condutor seja usado para transferir calor indiretamente.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tipo de forno correto é fundamental para otimizar seu processo metalúrgico. Seu objetivo operacional principal deve guiar sua decisão.

- Se seu foco principal é fundir metais diversos e criar ligas precisas a partir do zero: Um forno de indução sem núcleo oferece a flexibilidade, velocidade e ambiente de fusão limpo de que você precisa.

- Se seu foco principal é manter grandes volumes de metal fundido a uma temperatura específica para vazamento: Um forno de indução de canal oferece eficiência energética superior para operação contínua e de longo prazo.

- Se seu foco principal é alcançar alta pureza ou refinar metais: A natureza limpa, contida e controlável da fusão por indução é ideal para aplicações especializadas como desgaseificação ou destilação a vácuo.

Ao compreender esses princípios básicos, você pode selecionar a tecnologia de indução precisa para otimizar seu processo em termos de velocidade, eficiência e qualidade.

Tabela Resumo:

| Aspecto | Forno Sem Núcleo | Forno de Canal |

|---|---|---|

| Melhor Para | Fusão de metais diversos, ligas precisas a partir do zero | Manter grandes volumes de metal, vazamento contínuo |

| Uso Principal | Fusão em batelada, criação de ligas | Manutenção de temperatura, superaquecimento |

| Vantagem Chave | Versatilidade, velocidade a partir do zero | Alta eficiência energética para manutenção |

Pronto para Otimizar Seu Processo de Fusão de Metais?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados, incluindo fornos de indução de alto desempenho adaptados às suas necessidades específicas. Se você precisa da versatilidade de um forno sem núcleo para P&D e desenvolvimento de ligas ou da eficiência de um forno de canal para operações contínuas, nossas soluções oferecem velocidade, pureza e controle incomparáveis.

Entre em contato conosco hoje para discutir como nossa tecnologia de fusão por indução pode aumentar a eficiência e a qualidade do produto do seu laboratório. Deixe nossos especialistas ajudá-lo a selecionar o sistema perfeito para sua aplicação.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo