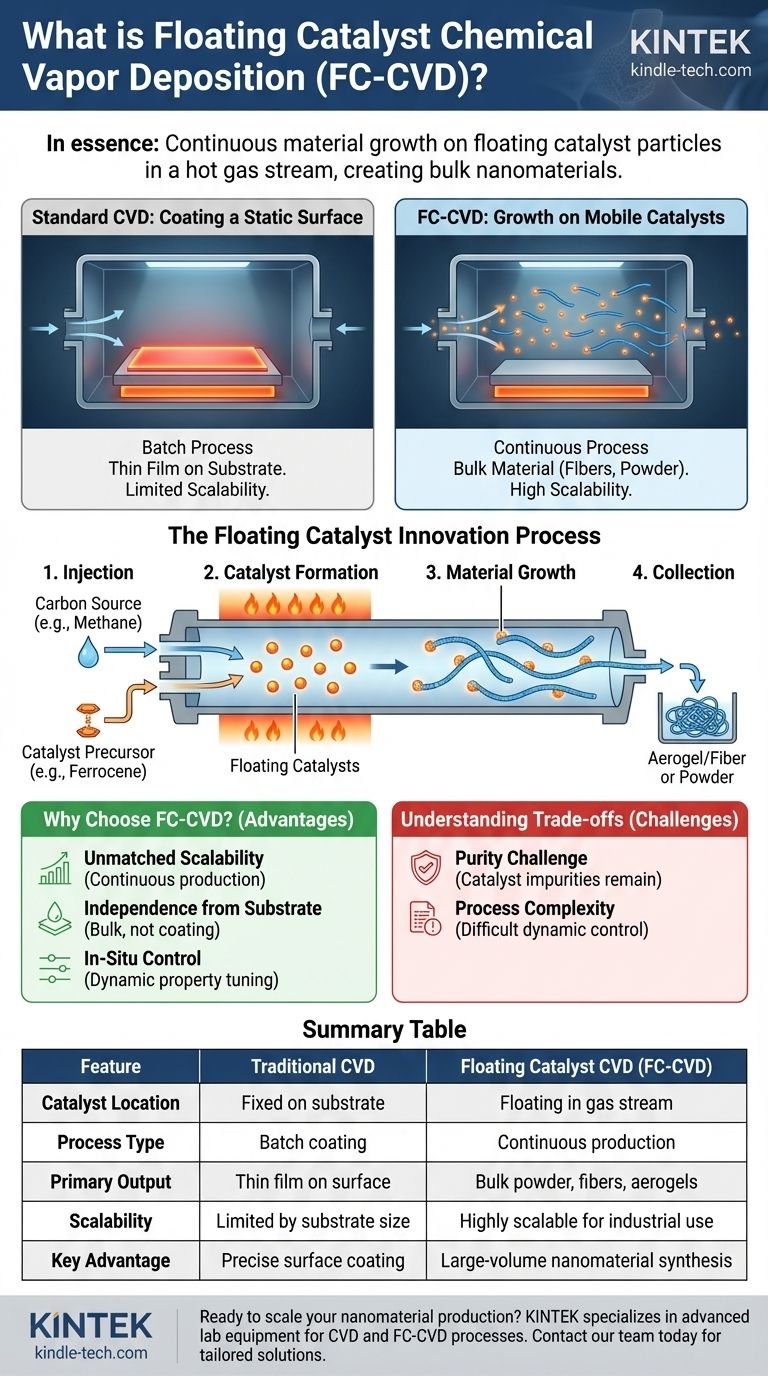

Em essência, a deposição química de vapor com catalisador flutuante (FC-CVD) é uma técnica de fabricação especializada onde o crescimento do material ocorre em minúsculas partículas de catalisador que estão flutuando ativamente dentro de um fluxo de gás quente. Ao contrário da deposição química de vapor (CVD) tradicional, que reveste um objeto estacionário, o FC-CVD cria o material – mais notavelmente nanotubos de carbono – dentro da própria câmara de reação, permitindo que seja produzido e coletado continuamente.

A distinção crítica do FC-CVD é o seu método de crescimento. Em vez de depositar um filme em uma superfície fixa, ele usa catalisadores móveis em fase gasosa para permitir a síntese contínua e em larga escala de nanomateriais, transformando-o de um processo de revestimento em um método de produção em massa.

Compreendendo a Base: CVD Padrão

Para compreender a inovação do método de catalisador flutuante, devemos primeiro entender os fundamentos da Deposição Química de Vapor (CVD) convencional.

O Princípio Central

O CVD padrão é um processo usado para aplicar um filme fino e sólido na superfície de um substrato ou peça. Envolve colocar a peça dentro de uma câmara de reação, que geralmente está sob vácuo.

Um gás químico volátil, conhecido como precursor, é então introduzido na câmara. Quando aquecido, este precursor sofre uma reação química ou decomposição.

O resultado desta reação é um material sólido que se deposita uniformemente na superfície da peça, construindo gradualmente um revestimento fino e uniforme.

Os Componentes Chave

Um sistema CVD tradicional depende de uma relação estática entre três elementos chave:

- O Substrato: A peça de trabalho ou material estacionário que está sendo revestido.

- O Precursor: O gás que se decomporá para formar o revestimento.

- O Calor: A fonte de energia que impulsiona a reação química na superfície do substrato.

A Inovação do "Catalisador Flutuante"

O FC-CVD muda fundamentalmente a relação entre esses componentes, mobilizando o local de crescimento do material.

O que é um Catalisador em CVD?

Em muitas reações de CVD, especialmente para o crescimento de materiais como nanotubos de carbono, um catalisador é necessário. Esta é uma substância (muitas vezes um metal como ferro, cobalto ou níquel) que permite que o gás precursor se decomponha eficientemente e se reforme na estrutura desejada.

No CVD tradicional, este catalisador é primeiro depositado como uma fina camada no substrato fixo. O crescimento ocorre apenas onde o catalisador está presente nessa superfície.

De um Catalisador Fixo para um Catalisador Flutuante

O método do "catalisador flutuante" elimina a necessidade de um substrato pré-revestido. Em vez disso, o catalisador é introduzido diretamente no fluxo de gás juntamente com o precursor.

Isso é tipicamente feito adicionando um composto contendo catalisador (como ferroceno para um catalisador de ferro) à mistura de gases que entram no reator quente.

Altas temperaturas fazem com que este composto se decomponha, formando partículas metálicas de tamanho nanométrico. Essas partículas são os "catalisadores flutuantes" que são transportados pelo fluxo de gás.

O Processo FC-CVD Passo a Passo

- Uma fonte de carbono (como metano ou etanol) e um precursor de catalisador (como ferroceno) são injetados em um forno tubular de alta temperatura.

- O calor faz com que o precursor do catalisador se decomponha, formando nanopartículas metálicas que flutuam no gás.

- Simultaneamente, o gás da fonte de carbono se decompõe na superfície dessas nanopartículas flutuantes.

- O material desejado – como nanotubos de carbono – cresce diretamente dessas partículas de catalisador móveis na fase gasosa.

- Este fluxo contínuo de material recém-formado é transportado a jusante pelo fluxo de gás e coletado, muitas vezes como um pó, um "aerogel" emaranhado, ou sendo fiado diretamente em uma fibra ou folha.

Por que Escolher o CVD com Catalisador Flutuante?

O FC-CVD não é apenas uma pequena variação; ele oferece vantagens distintas que o tornam o método preferido para certas aplicações.

Escalabilidade Inigualável

Como o processo é contínuo em vez de baseado em lotes, o FC-CVD é excepcionalmente adequado para produção em escala industrial. O material pode ser gerado constantemente enquanto os precursores são fornecidos, um feito impossível com métodos limitados por substrato.

Independência de um Substrato

O crescimento ocorre na fase gasosa, não em uma superfície. Isso liberta o processo das limitações de tamanho e geometria de um substrato. O produto final é um material a granel, não um revestimento de superfície, o que abre aplicações inteiramente novas, como fibras de alta resistência e filmes condutores.

Controle In-Situ sobre as Propriedades do Material

Ao ajustar cuidadosamente a temperatura, as taxas de fluxo de gás e as concentrações de precursores, os operadores podem influenciar as propriedades do nanomaterial à medida que ele se forma. Isso permite um controle dinâmico sobre fatores como o diâmetro ou a pureza do nanotubo.

Compreendendo as Desvantagens

Apesar de seu poder, o FC-CVD introduz seu próprio conjunto de desafios que são críticos para entender.

O Desafio da Pureza

Como o material cresce em partículas de catalisador, essas mesmas partículas frequentemente são incorporadas ao produto final como uma impureza. Etapas de purificação pós-processamento são quase sempre necessárias para remover este catalisador residual, adicionando custo e complexidade.

Complexidade do Processo

Controlar uma reação dinâmica e tridimensional em um gás fluindo é inerentemente mais complexo do que gerenciar uma reação estática em uma superfície bidimensional. Alcançar resultados consistentes requer controle preciso sobre inúmeras variáveis interativas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do resultado pretendido.

- Se o seu foco principal é a produção contínua e em larga escala de nanomateriais como nanotubos de carbono: O FC-CVD é frequentemente o método industrial superior devido à sua escalabilidade e produção em massa.

- Se o seu foco principal é depositar um filme fino preciso e uniforme em um componente específico (por exemplo, uma bolacha de silício): O CVD tradicional, baseado em substrato, é a escolha apropriada e mais direta.

- Se o seu foco principal é a síntese em nível de pesquisa com alto controle sobre a colocação e estrutura em uma superfície: Métodos baseados em substrato são geralmente mais fáceis de gerenciar, caracterizar e iterar.

Em última análise, o FC-CVD transforma a síntese de materiais de um processo de revestimento de superfície em um fluxo de fabricação contínuo para materiais avançados.

Tabela Resumo:

| Característica | CVD Tradicional | CVD com Catalisador Flutuante (FC-CVD) |

|---|---|---|

| Localização do Catalisador | Fixo no substrato | Flutuando no fluxo de gás |

| Tipo de Processo | Revestimento em lote | Produção contínua |

| Produto Primário | Filme fino na superfície | Pó a granel, fibras, aerogéis |

| Escalabilidade | Limitada pelo tamanho do substrato | Altamente escalável para uso industrial |

| Vantagem Chave | Revestimento de superfície preciso | Síntese de nanomateriais em grande volume |

Pronto para escalar sua produção de nanomateriais? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa de ponta e aplicações industriais. Quer você esteja desenvolvendo fibras de nanotubos de carbono ou explorando métodos de síntese a granel, nossa experiência e soluções confiáveis podem acelerar seu progresso. Entre em contato com nossa equipe hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório com equipamentos de precisão adaptados para processos CVD e FC-CVD.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD