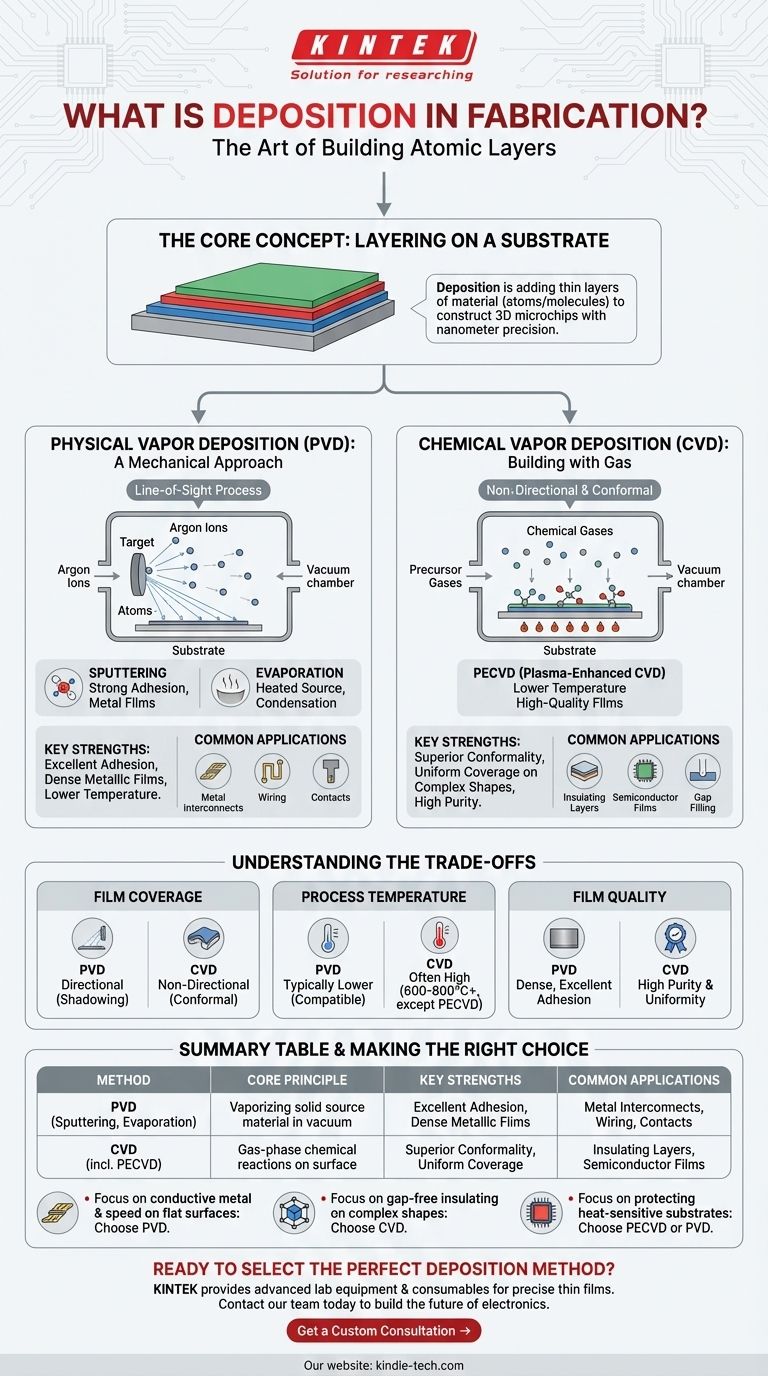

Em termos mais simples, deposição é o processo de adicionar uma fina camada de material sobre uma superfície, conhecida como substrato. Na microfabricação, esta é uma etapa fundamental de "construção", onde átomos ou moléculas são meticulosamente aplicados a um wafer de silício para construir as camadas intrincadas que formam transistores, fios e outros componentes de um circuito integrado.

O conceito central a ser compreendido é que deposição não é uma ação única, mas uma categoria de técnicas altamente controladas. A escolha crítica é entre duas famílias de métodos — Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD) — cada uma adequada para criar diferentes tipos de camadas com propriedades específicas.

O Papel da Deposição na Fabricação

Por Que as Camadas São Tudo

Microchips modernos não são planos; são estruturas tridimensionais construídas camada por camada, às vezes com mais de 100 níveis distintos. Cada camada serve a um propósito específico.

Algumas camadas devem ser condutoras para atuar como fios (ex: cobre, alumínio). Outras devem ser isolantes para prevenir curtos-circuitos elétricos (ex: dióxido de silício). Ainda outras devem ser semicondutoras para formar os próprios transistores (ex: silício policristalino).

A deposição é o processo essencial usado para criar cada um desses filmes críticos com precisão em escala nanométrica.

Os Dois Pilares: Deposição Física vs. Química

A diferença fundamental entre os dois principais métodos de deposição reside em como o material viaja de sua fonte para o substrato.

Deposição Física de Vapor (PVD): Uma Abordagem Mecânica

PVD é um processo de linha de visão onde um material fonte sólido ou líquido é vaporizado em vácuo e então se condensa no substrato. Pense nisso como uma forma altamente controlada de pintura em spray, mas com átomos individuais.

As duas técnicas de PVD mais comuns são sputtering (pulverização catódica) e evaporação.

Como Funciona o Sputtering

No sputtering, um alvo feito do material desejado é bombardeado com íons de alta energia (tipicamente argônio). Esta colisão expulsa fisicamente átomos do alvo, que então viajam através do vácuo e revestem o substrato.

O Sputtering é altamente valorizado por sua forte adesão e é um pilar para a deposição de filmes metálicos usados para fiação e contatos.

Como Funciona a Evaporação

A evaporação é mais simples: o material fonte é aquecido em vácuo até se transformar em gás. Esses átomos gasosos viajam em linha reta até atingirem o substrato mais frio, onde se condensam novamente em um filme fino sólido.

Embora eficaz, este método pode, às vezes, resultar em filmes menos densos e adesão inferior em comparação com o sputtering.

Deposição Química de Vapor (CVD): Construindo com Gás

CVD é um processo onde o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato, deixando para trás o filme fino sólido desejado.

Imagine como a umidade no ar (um gás) forma uma camada sólida de geada em uma janela fria. O CVD opera em um princípio semelhante, mas com produtos químicos cuidadosamente escolhidos para construir materiais específicos.

O Poder da Conformidade

A principal vantagem do CVD é sua conformidade. Como os gases precursores podem fluir para dentro e ao redor de características complexas da superfície, o CVD pode depositar um filme de espessura uniforme sobre topografia tridimensional altamente irregular. Isso é algo com que a natureza de linha de visão do PVD tem dificuldade.

Compreendendo os Compromissos

A escolha entre PVD e CVD não é uma questão de qual é "melhor", mas qual é o correto para a tarefa específica. A decisão envolve compromissos críticos.

Cobertura do Filme: Linha de Visão vs. Conforme

PVD é direcional. Ele se destaca em revestir a superfície superior de uma característica, mas fornece pouca cobertura nas paredes laterais, um efeito conhecido como sombreamento (shadowing).

CVD é não direcional. Sua capacidade de revestir uniformemente formas complexas o torna essencial para criar camadas isolantes que devem encapsular perfeitamente a fiação subjacente sem deixar lacunas.

Temperatura do Processo

Os processos CVD tradicionais geralmente exigem temperaturas muito altas (600-800°C ou mais) para impulsionar as reações químicas necessárias. Essas temperaturas podem danificar ou alterar camadas previamente depositadas.

Os métodos PVD, especialmente o sputtering, podem ser tipicamente realizados em temperaturas muito mais baixas, tornando-os compatíveis com uma gama mais ampla de materiais e etapas de fabricação. Uma variante chamada CVD Potencializada por Plasma (PECVD) foi desenvolvida especificamente para permitir a deposição de filmes de alta qualidade em temperaturas mais baixas.

Pureza e Qualidade do Filme

Ambos os métodos podem produzir filmes de alta qualidade, mas seus pontos fortes diferem. O CVD, particularmente o CVD de Baixa Pressão (LPCVD), é conhecido por produzir filmes de pureza e uniformidade excepcionais.

O PVD, por outro lado, é frequentemente preferido para criar filmes metálicos densos com excelente adesão, o que é crucial para interconexões elétricas confiáveis.

Fazendo a Escolha Certa Para o Seu Objetivo

- Se seu foco principal é criar interconexões metálicas condutoras em uma superfície relativamente plana: PVD (especificamente sputtering) é o padrão da indústria devido à sua velocidade, excelente adesão e controle sobre a densidade do filme.

- Se seu foco principal é depositar uma camada isolante sem lacunas sobre topografia complexa e não planar: CVD é a única escolha viável devido à sua conformidade superior.

- Se seu foco principal é depositar um filme em um substrato com componentes sensíveis ao calor: Um método de baixa temperatura como PECVD ou PVD é necessário para evitar danos ao dispositivo subjacente.

Compreender os princípios da deposição é entender como a eletrônica moderna é fundamentalmente construída, uma camada atômica de cada vez.

Tabela de Resumo:

| Método de Deposição | Princípio Central | Principais Pontos Fortes | Aplicações Comuns |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Vaporização de um material fonte sólido em vácuo. | Excelente adesão, filmes metálicos densos, temperatura mais baixa. | Interconexões metálicas, fiação, contatos. |

| Deposição Química de Vapor (CVD) | Uso de reações químicas em fase gasosa no substrato. | Conformidade superior, cobertura uniforme em formas complexas. | Camadas isolantes, filmes semicondutores. |

Pronto para Selecionar o Método de Deposição Perfeito Para o Seu Projeto?

A escolha entre PVD e CVD é crítica para o desempenho e rendimento dos seus dispositivos. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis que você precisa para obter filmes finos precisos e de alta qualidade.

Entre em contato com nossa equipe hoje para discutir sua aplicação específica e deixe-nos ajudá-lo a construir o futuro da eletrônica, uma camada atômica de cada vez.

Obtenha uma Consulta Personalizada →

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas na deposição química de vapor? Um Guia para Síntese Controlada de Filmes Finos

- Como cultivar grafeno? Escolha o Método Certo para a Sua Aplicação

- Quais metais são usados na deposição química de vapor? Obtenha Revestimentos Metálicos Superiores e Conformes

- Quais são as aplicações da deposição por feixe de íons? Alcance Qualidade de Filme Superior para Óptica de Precisão e Semicondutores

- Por que os ímãs são usados na pulverização catódica? Aumentar as Taxas de Deposição e Proteger Substratos Sensíveis

- A pulverização catódica é um CVD? Compreendendo as Principais Diferenças entre PVD e CVD

- Quais são os ingredientes dos diamantes sintéticos? Desvendando a Ciência dos Cristais de Carbono Cultivados em Laboratório

- Como os sistemas de Deposição Química em Fase Vapor (CVD) garantem a qualidade do material? Controle de Precisão para Eletrodos Revestidos com Grafeno