Em essência, a Deposição Química de Vapor (CVD) para grafeno é um processo de engenharia de precisão usado para cultivar uma única camada contínua de átomos de carbono num substrato. Envolve a introdução de um gás contendo carbono, como o metano, numa câmara de alta temperatura onde este se decompõe. Uma folha de metal, tipicamente cobre, atua como catalisador, fornecendo uma superfície onde os átomos de carbono podem organizar-se na estrutura de rede hexagonal do grafeno.

A CVD não é simplesmente uma receita para fazer grafeno; é uma técnica de fabrico escalável. A sua principal vantagem reside na capacidade de montar grafeno de alta qualidade e camada única de baixo para cima em grandes áreas de superfície, tornando-a o método líder para aplicações industriais e eletrónicas.

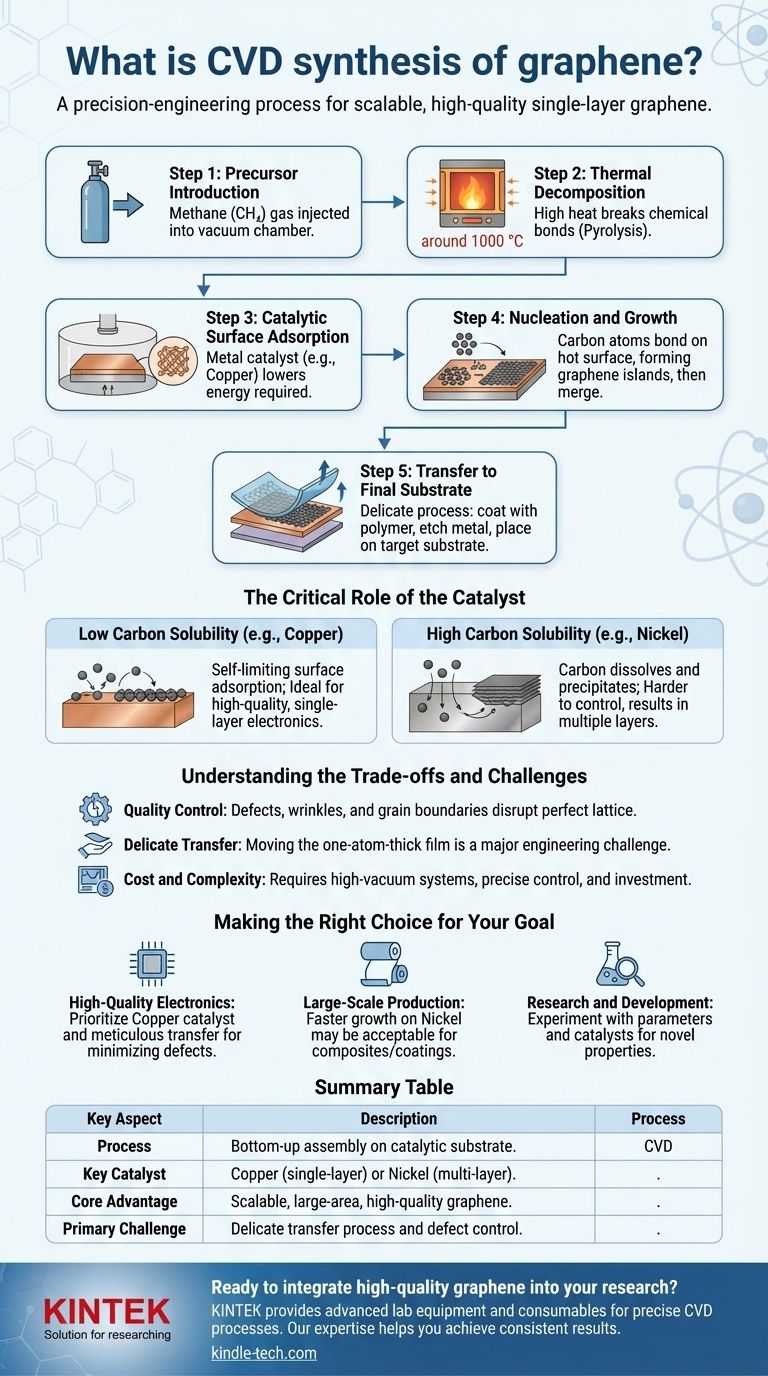

O Mecanismo Central: Uma Análise Passo a Passo

Para entender a CVD, é melhor vê-la como um processo controlado e sequencial de montagem atómica. Cada passo é crítico para a qualidade do filme de grafeno final.

Passo 1: Introdução do Precursor

Um gás precursor volátil à base de carbono, mais comummente metano (CH₄), é injetado numa câmara selada sob condições de vácuo.

Passo 2: Decomposição Térmica

A câmara é aquecida a temperaturas extremamente elevadas, tipicamente cerca de 1000 °C. Este calor intenso fornece a energia para quebrar as ligações químicas no gás precursor, um processo conhecido como pirólise, que liberta átomos de carbono individuais.

Passo 3: Adsorção Catalítica da Superfície

Dentro da câmara encontra-se um substrato metálico, como a folha de cobre (Cu). Este metal não é apenas uma superfície para crescer; atua como um catalisador, diminuindo drasticamente a energia necessária para que a reação de decomposição ocorra.

Passo 4: Nucleação e Crescimento

Os átomos de carbono livres difundem-se pela superfície metálica quente. Começam a ligar-se uns aos outros, formando pequenas ilhas ou "núcleos" de grafeno. À medida que mais átomos de carbono se ligam às bordas dessas ilhas, elas crescem e eventualmente se fundem para formar uma folha contínua, com uma única camada atómica, cobrindo o substrato.

Passo 5: Transferência para o Substrato Final

Como o grafeno é mais útil em substratos isolantes como wafers de silício ou plásticos, o filme recém-formado deve ser transferido. Este processo delicado geralmente envolve revestir o grafeno com um suporte de polímero, corroer o catalisador metálico e colocar cuidadosamente a folha de grafeno-polímero no substrato alvo.

O Papel Crítico do Catalisador

A escolha do catalisador metálico é o fator mais significativo na determinação das propriedades finais do grafeno. A interação é governada pela solubilidade do carbono no metal.

Baixa Solubilidade de Carbono (por exemplo, Cobre)

O cobre tem uma solubilidade de carbono muito baixa. Isso significa que os átomos de carbono não se dissolvem no metal a granel. Em vez disso, o processo é limitado à superfície. Este mecanismo de adsorção superficial é auto-limitante, geralmente parando assim que uma monocamada completa de grafeno se forma, tornando o cobre o catalisador ideal para aplicações eletrónicas de alta qualidade e camada única.

Alta Solubilidade de Carbono (por exemplo, Níquel)

O níquel tem alta solubilidade de carbono. A altas temperaturas, os átomos de carbono dissolvem-se primeiro na folha de níquel. À medida que a folha arrefece, a solubilidade diminui e o carbono "precipita" de volta para a superfície para formar grafeno. Este mecanismo de difusão e segregação é mais difícil de controlar e pode facilmente resultar na formação de múltiplas camadas inconsistentes de grafeno.

Compreendendo as Vantagens e Desafios

Embora a CVD seja o método mais promissor para a produção escalável de grafeno, não está isenta de complexidades. Reconhecer esses desafios é fundamental para uma implementação bem-sucedida.

O Controlo de Qualidade é Fundamental

A rede hexagonal "perfeita" do grafeno pode ser interrompida por defeitos, rugas e contornos de grão onde diferentes ilhas de crescimento se encontram. Essas imperfeições podem degradar as propriedades eletrónicas e mecânicas excecionais do material.

O Processo de Transferência é Delicado

Mover um filme com espessura de um átomo sem rasgar, enrugar ou contaminar é um desafio de engenharia significativo. A etapa de transferência é frequentemente a fonte da maioria dos defeitos encontrados no produto final.

Custo e Complexidade

Embora descrito como relativamente barato para produção em larga escala, a CVD requer um investimento de capital significativo. Depende de sistemas de alto vácuo, controladores de fluxo de gás precisos e fornos de alta temperatura, todos os quais exigem experiência para operar de forma consistente.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha de parâmetros CVD é ditada inteiramente pela sua aplicação final.

- Se o seu foco principal é a eletrónica de alta qualidade: Priorize um catalisador de cobre para o seu crescimento de monocamada auto-limitante e controle meticulosamente o processo de transferência para minimizar defeitos.

- Se o seu foco principal é a produção em larga escala para compósitos ou revestimentos: Um processo de crescimento mais rápido num catalisador como o níquel pode ser aceitável, mesmo que produza pequenos defeitos ou múltiplas camadas onde o desempenho eletrónico final não é o objetivo.

- Se o seu foco principal é pesquisa e desenvolvimento: Experimente diferentes precursores, temperaturas e catalisadores para ajustar as propriedades específicas do filme de grafeno para novas aplicações.

Em última análise, dominar o processo CVD é sobre controlar a montagem em escala atómica para desbloquear o notável potencial do grafeno.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Montagem de baixo para cima de átomos de carbono num substrato catalítico. |

| Catalisador Chave | Cobre (para monocamada) ou Níquel (para multicamada). |

| Vantagem Principal | Produção escalável de grafeno de alta qualidade e grande área. |

| Desafio Principal | Processo de transferência delicado e controlo de defeitos. |

Pronto para integrar grafeno de alta qualidade na sua pesquisa ou desenvolvimento de produtos?

A KINTEK especializa-se no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos CVD precisos. Quer esteja a desenvolver eletrónica de próxima geração ou materiais compósitos avançados, a nossa experiência e soluções fiáveis ajudam-no a alcançar resultados consistentes e de alta qualidade.

Contacte os nossos especialistas hoje para discutir como podemos apoiar os seus objetivos específicos de síntese de grafeno.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD